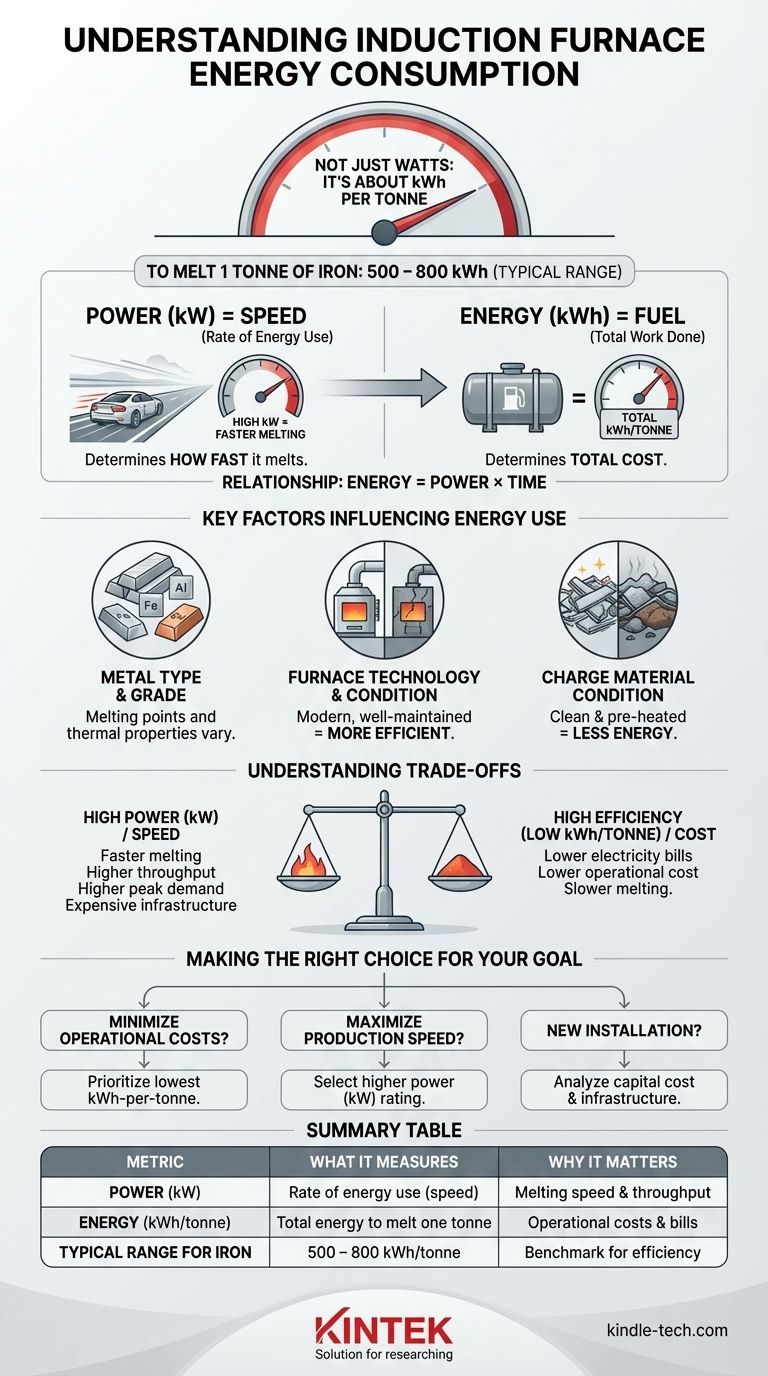

La consommation électrique d'un four à induction n'est pas un chiffre unique. Au lieu d'une puissance fixe en watts, ses performances sont mesurées par l'énergie requise pour accomplir une tâche spécifique. Pour faire fondre une tonne de fer, un four à induction moderne consommera généralement entre 500 et 800 kilowattheures (kWh) d'énergie électrique.

Le concept le plus important à comprendre est la différence entre la puissance et l'énergie. La puissance nominale d'un four (en kilowatts) détermine la rapidité avec laquelle il peut faire fondre le métal, tandis que sa consommation d'énergie (en kilowattheures par tonne) détermine le coût total de l'opération.

Puissance (kW) vs Énergie (kWh) : La distinction critique

Pour comprendre les performances d'un four, nous devons d'abord clarifier les termes. Confondre puissance et énergie est une source d'erreur courante lors de l'évaluation des équipements industriels.

Qu'est-ce que la puissance (Watts/Kilowatts) ?

Considérez la puissance comme le rythme auquel l'énergie est utilisée. C'est analogue à la vitesse d'une voiture. Une puissance nominale plus élevée, mesurée en kilowatts (kW), signifie que le four peut fournir plus d'énergie dans un laps de temps plus court, ce qui entraîne des cycles de fusion plus rapides.

Qu'est-ce que l'énergie (Kilowattheures) ?

L'énergie est la quantité totale de travail effectuée. C'est analogue à la quantité totale de carburant consommée lors d'un voyage. Mesurée en kilowattheures (kWh), c'est la métrique qui apparaît sur votre facture d'électricité et qui reflète le coût réel pour faire fondre une quantité donnée de matériau.

Comment ils sont liés

La relation est simple : Énergie = Puissance × Temps. Par exemple, un four d'une puissance nominale de 600 kW fonctionnant à pleine capacité pendant une heure consommera 600 kWh d'énergie. C'est pourquoi la référence de l'industrie est « kWh par tonne » — elle mesure l'efficacité énergétique totale pour une tâche standard.

Facteurs clés influençant la consommation d'énergie

La fourchette typique de 500 à 800 kWh par tonne existe car plusieurs variables ont un impact sur l'efficacité globale du four.

Type et qualité du métal

Différents matériaux ont des points de fusion et des propriétés thermiques différents. Les données fournies concernent le fer, mais faire fondre de l'aluminium ou du cuivre nécessiterait une quantité d'énergie différente.

Technologie et état du four

Les fours à induction sans noyau modernes et bien entretenus sont nettement plus efficaces. Les conceptions plus anciennes ou les fours dont les revêtements sont usés subiront des pertes de chaleur plus importantes, ce qui augmentera les kWh requis par tonne.

État du matériau de charge

La température de départ et la propreté du matériau en fusion (la « charge ») sont cruciales. L'utilisation de ferraille froide, humide ou sale nécessite beaucoup plus d'énergie que l'utilisation de matériaux propres et préchauffés.

Comprendre les compromis

Choisir ou évaluer un four à induction implique d'équilibrer des priorités concurrentes. Il n'y a pas d'option unique « meilleure », seulement la meilleure option pour un objectif opérationnel spécifique.

Haute puissance vs Haute efficacité

Un four avec une puissance nominale très élevée (kW élevé) fera fondre le métal rapidement. Cela augmente le débit et peut réduire les pertes de chaleur au fil du temps. Cependant, cette capacité nécessite une infrastructure électrique beaucoup plus robuste et coûteuse pour supporter la forte demande de pointe.

Coût d'investissement vs Coût opérationnel

Un four moins cher et moins efficace peut sembler attrayant au départ. Cependant, sa consommation d'énergie plus élevée (kWh/tonne plus élevé) entraînera des factures d'électricité plus importantes pendant toute sa durée de vie opérationnelle, ce qui pourrait coûter plus cher à long terme.

Vitesse de production vs Demandes du réseau

Faire fonctionner un four à haute puissance peut entraîner des « frais de demande » importants de la part des fournisseurs d'électricité. Ce sont des frais basés sur la puissance de pointe la plus élevée tirée du réseau au cours d'une période de facturation, quelle que soit l'énergie totale consommée. Cette réalité financière doit être prise en compte dans tout plan opérationnel.

Faire le bon choix pour votre objectif

Votre objectif principal détermine la métrique la plus importante pour votre évaluation.

- Si votre objectif principal est de minimiser les coûts opérationnels : Privilégiez un four avec l'indice de kWh par tonne le plus bas possible, car cela se traduit directement par votre facture d'électricité.

- Si votre objectif principal est de maximiser la vitesse de production : Choisissez un four avec une puissance nominale (kW) plus élevée pour assurer des cycles de fusion plus rapides et un meilleur rendement.

- Si vous planifiez une nouvelle installation : Analysez attentivement le coût d'investissement du four et l'infrastructure électrique nécessaire pour supporter sa demande de puissance de pointe.

En fin de compte, déplacer votre attention de « combien de watts » à « combien de kilowattheures par tonne » est la clé pour prendre une décision éclairée et rentable.

Tableau récapitulatif :

| Métrique | Ce qu'elle mesure | Pourquoi c'est important |

|---|---|---|

| Puissance (kW) | Le taux de consommation d'énergie (vitesse de fusion) | Détermine la vitesse de fusion et le débit de production |

| Énergie (kWh/tonne) | Énergie totale consommée pour faire fondre une tonne de matériau | Impacte directement les coûts opérationnels et les factures d'électricité |

| Plage typique pour le fer | 500 - 800 kWh/tonne | Référence pour comparer l'efficacité des fours |

Prêt à optimiser vos opérations de fusion avec un four à induction économe en énergie ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction adaptés à vos objectifs de production spécifiques. Que votre priorité soit de minimiser les coûts opérationnels grâce à une efficacité kWh/tonne supérieure ou de maximiser le rendement grâce à une fusion à haute puissance, nos experts peuvent vous aider à choisir la bonne solution.

Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment l'équipement fiable de KINTEK peut améliorer la productivité de votre laboratoire et réduire vos dépenses énergétiques.

Obtenir une consultation personnalisée →

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- L'induction crée-t-elle de la chaleur ? Découvrez la physique efficace du chauffage interne direct

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quel type de four est utilisé pour faire fondre le métal brut ? Four à induction vs. Four sous vide expliqué

- Qu'est-ce qu'un four à induction basse fréquence ? Idéal pour la fusion et le maintien de métaux à grande échelle et en continu

- Quels sont les différents types de fours à induction ? Choisissez celui qui convient à vos besoins de fusion

- Quels rôles jouent le VIM et le VAR dans l'alliage 718 ? Obtenir une pureté et une intégrité structurelle supérieures

- Quels sont les principes de base de la fusion par induction ? Un guide pour le traitement rapide et propre des métaux

- Quels sont les inconvénients d'un four à induction sans noyau ? Limitations clés en matière d'efficacité et d'affinage