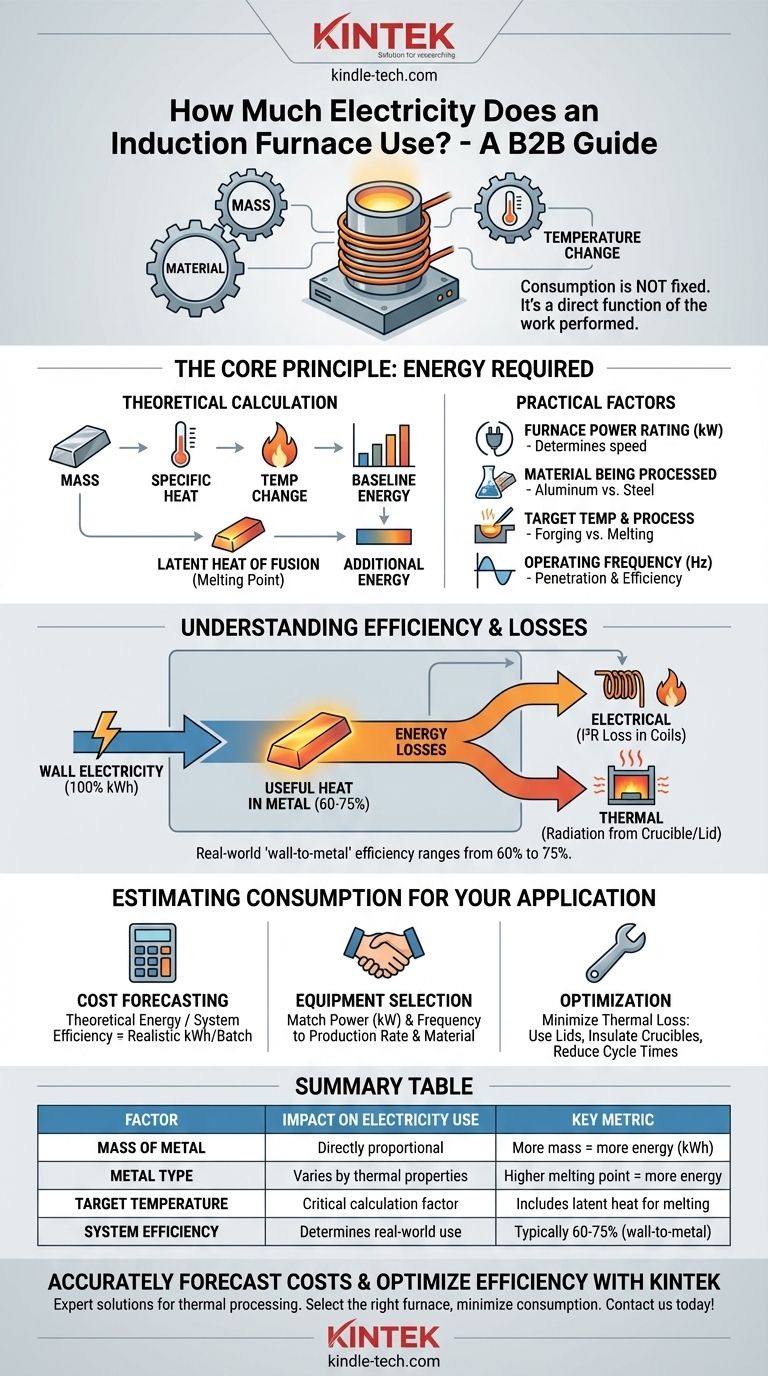

Fondamentalement, la consommation électrique d'un four à induction n'est pas un chiffre unique et fixe. C'est une valeur variable qui dépend entièrement de la masse du métal chauffé, du type de métal, de la température cible et de l'efficacité globale du système du four. Un petit four chauffant de l'aluminium jusqu'à son point de fusion utilisera considérablement moins d'énergie qu'un grand four faisant fondre des tonnes d'acier.

Au lieu d'une puissance fixe en kilowattheures, considérez la consommation d'un four à induction comme une fonction directe du travail qu'il doit accomplir. Comprendre les variables clés — masse, matériau et changement de température — est le seul moyen d'estimer avec précision sa consommation d'énergie et son coût de fonctionnement.

Le principe fondamental : l'énergie requise pour une tâche

Le rôle d'un four à induction est de transférer de l'énergie dans un métal pour en augmenter la température. La quantité d'énergie requise est régie par la physique fondamentale, et non par le four lui-même.

Le calcul fondamental

L'énergie théorique minimale nécessaire pour chauffer un métal est calculée en fonction de ses propriétés. Les facteurs clés sont la masse du matériau, sa capacité thermique spécifique (l'énergie nécessaire pour élever 1 kg de 1°C) et le changement de température souhaité.

Pour simplement chauffer le métal sans le faire fondre, l'énergie de base est déterminée avant toute considération d'inefficacité du four.

L'énergie supplémentaire de la fusion

Si l'objectif est de faire fondre le métal, une quantité significative d'énergie supplémentaire est requise. C'est ce qu'on appelle la chaleur latente de fusion. C'est l'énergie nécessaire pour rompre les liaisons métalliques et faire passer le matériau de l'état solide à l'état liquide à son point de fusion, même sans augmentation supplémentaire de la température.

Facteurs clés qui déterminent la consommation d'énergie

L'exigence énergétique théorique n'est que le point de départ. La consommation d'électricité réelle est déterminée par plusieurs facteurs pratiques liés au four et au processus.

Puissance nominale du four (kW)

La puissance nominale du four, mesurée en kilowatts (kW), détermine la vitesse à laquelle il peut fournir de l'énergie. Un four de 1 000 kW consommera plus d'électricité par heure qu'un four de 100 kW, mais il accomplira également la tâche de chauffage beaucoup plus rapidement.

Matériau traité

Différents métaux ont des propriétés thermiques très différentes. Par exemple, faire fondre une tonne d'aluminium nécessite beaucoup moins d'énergie que de faire fondre une tonne d'acier, car l'acier a un point de fusion beaucoup plus élevé et une chaleur spécifique différente.

Température cible et processus

L'objectif final dicte l'apport énergétique total. Chauffer de l'acier pour le forgeage (par exemple, à 1200°C) nécessite moins d'énergie que de le faire fondre complètement (par exemple, à 1650°C), car la fusion implique la chaleur latente de fusion supplémentaire.

Fréquence de fonctionnement

Les fours à induction fonctionnent sur une gamme de fréquences (généralement de 150 Hz à 8000 Hz). La fréquence choisie affecte la façon dont le champ électromagnétique se couple avec le métal. Les fréquences plus basses pénètrent plus profondément pour les grandes fusions, tandis que les fréquences plus élevées sont meilleures pour le chauffage de surface ou les petites pièces, ce qui a un impact sur l'efficacité globale du transfert d'énergie.

Comprendre les compromis : efficacité et perte de chaleur

L'électricité qui vous est facturée est toujours supérieure à l'énergie théorique absorbée par le métal. Cette différence est due aux inefficacités du système et aux pertes de chaleur.

Efficacité électrique

Toute l'électricité tirée par la bobine d'induction n'est pas convertie en chaleur utile dans le métal. Une partie de l'énergie est perdue sous forme de chaleur à l'intérieur de la bobine de cuivre elle-même en raison de la résistance électrique. C'est ce qu'on appelle la perte I²R. Les alimentations modernes sont très efficaces, mais certaines pertes sont inévitables.

Efficacité thermique

C'est la plus grande source de perte d'énergie. Le métal chaud et le creuset rayonnent constamment de la chaleur dans l'environnement. Des facteurs tels que la qualité de l'isolation du four, l'utilisation d'un couvercle et le temps total pendant lequel le métal reste à haute température ont un impact direct sur la quantité d'énergie gaspillée.

Efficacité globale du système

En combinant les pertes électriques et thermiques, l'efficacité "du mur au métal" d'un four à induction varie généralement de 60 % à 75 %. Cela signifie que pour chaque 100 kWh d'électricité que vous achetez, seulement 60 à 75 kWh sont réellement utilisés pour chauffer et faire fondre le métal.

Estimation de la consommation pour votre application

Pour passer de la théorie à une estimation pratique, vous devez tenir compte de vos objectifs opérationnels spécifiques.

- Si votre objectif principal est la prévision des coûts : Calculez l'énergie théorique nécessaire (masse x chaleur spécifique x changement de température + chaleur latente), puis divisez par l'efficacité attendue du système (par exemple, 0,70) pour trouver la consommation réaliste en kWh par lot.

- Si votre objectif principal est la sélection de nouveaux équipements : Faites correspondre la puissance nominale (kW) et la fréquence du four à votre taux de production requis et au métal spécifique que vous traiterez.

- Si votre objectif principal est l'optimisation d'un four existant : Concentrez-vous sur la minimisation des pertes thermiques. Utilisez des creusets bien isolés, assurez-vous que les couvercles sont toujours en place pendant le chauffage et optimisez les temps de cycle pour réduire le temps pendant lequel le four maintient le métal à température.

En passant de la simple question "combien" à une compréhension plus approfondie du "pourquoi", vous pouvez prévoir avec précision les coûts et optimiser l'ensemble de votre processus de chauffage.

Tableau récapitulatif :

| Facteur | Impact sur la consommation d'électricité | Métrique clé |

|---|---|---|

| Masse du métal | Directement proportionnel | Plus de masse = plus d'énergie (kWh) |

| Type de métal | Varie selon les propriétés thermiques | Point de fusion plus élevé = plus d'énergie |

| Température cible | Critique pour le calcul de l'énergie | Inclut la chaleur latente de fusion pour la fonte |

| Efficacité du système | Détermine la consommation réelle | Généralement 60-75% (du mur au métal) |

Prévision précise de vos coûts énergétiques de four à induction et optimisation de l'efficacité de votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour les besoins de traitement thermique de votre laboratoire. Notre équipe peut vous aider à choisir le bon four et à optimiser votre processus pour minimiser la consommation d'électricité. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace