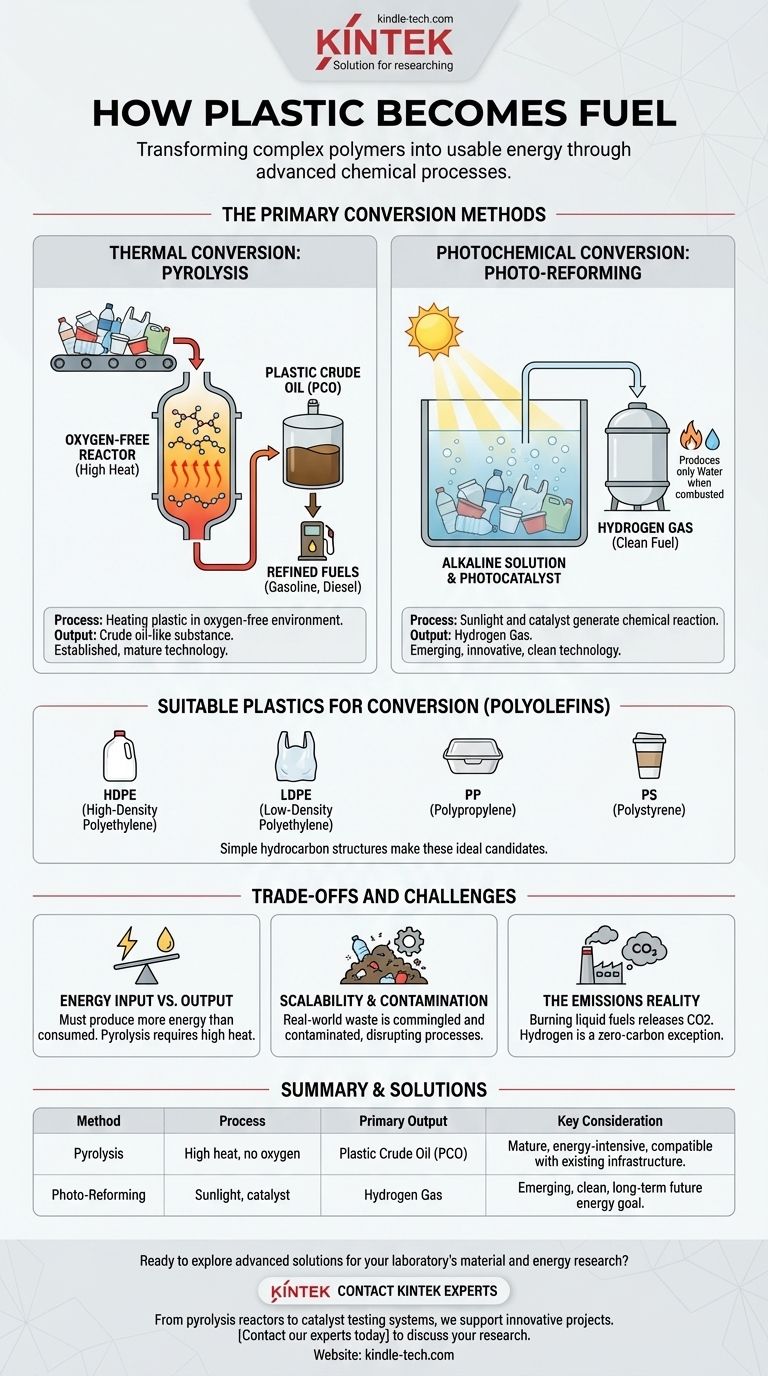

À la base, le plastique peut être converti en carburant utilisable grâce à des processus chimiques avancés qui décomposent ses structures polymères complexes. Les deux méthodes principales sont la pyrolyse, qui utilise une chaleur élevée dans un environnement sans oxygène pour créer une substance semblable au pétrole brut, et le photoréformage, une technique émergente qui utilise la lumière du soleil et un catalyseur pour générer de l'hydrogène gazeux directement à partir des déchets plastiques.

Bien que la transformation des déchets plastiques en carburant présente une solution convaincante à la pollution, sa véritable valeur dépend entièrement de la technologie de conversion spécifique, du type de plastique traité et de l'efficacité énergétique globale du système.

Explication des principales méthodes de conversion

Pour comprendre comment le plastique devient du carburant, nous devons examiner comment sa structure chimique fondamentale – de longues chaînes d'hydrocarbures – est décomposée et réutilisée.

Conversion thermique : la pyrolyse

La pyrolyse est la méthode la plus établie pour créer du carburant liquide à partir de plastique. Le processus implique de chauffer les déchets plastiques à des températures élevées dans un réacteur qui ne contient pas d'oxygène.

Cette chaleur intense et sans oxygène provoque la rupture des longues chaînes de polymères du plastique en molécules d'hydrocarbures plus petites et plus simples.

Le résultat est une substance appelée pétrole brut plastique (PBP). Ce pétrole peut ensuite être raffiné par distillation, comme le pétrole brut traditionnel, pour produire des carburants familiers comme l'essence et le diesel.

Conversion photochimique : le photoréformage

Une approche plus récente et innovante est le photoréformage. Ce processus utilise la lumière comme principale source d'énergie.

Les chercheurs ont montré qu'en ajoutant un matériau absorbant la lumière, connu sous le nom de photocatalyseur, à du plastique immergé dans une solution alcaline, la lumière du soleil peut être utilisée pour alimenter une réaction chimique.

Cette réaction décompose le plastique et libère de l'hydrogène gazeux. C'est significatif car l'hydrogène est un carburant propre qui ne produit que de l'eau lorsqu'il est brûlé.

Quels plastiques sont adaptés à la conversion ?

Tous les plastiques ne sont pas créés égaux. La composition chimique de la matière première plastique est essentielle à l'efficacité et au rendement du processus de conversion en carburant.

Le rôle des polyoléfines

Les plastiques les plus courants et les plus efficaces pour la conversion en carburant sont les polyoléfines. Cette catégorie de plastiques a une structure hydrocarbonée simple (composée uniquement d'hydrogène et de carbone) qui ressemble étroitement aux molécules trouvées dans les combustibles fossiles.

Exemples courants

Les plastiques qui sont de bons candidats à la conversion comprennent ceux qui sont souvent difficiles à recycler par les moyens traditionnels.

- Polyéthylène haute densité (PEHD) : Présent dans les bouteilles de lait, les flacons de détergent et les sacs en plastique.

- Polyéthylène basse densité (PEBD) : Utilisé pour les sacs et films plastiques.

- Polypropylène (PP) : Utilisé dans les conteneurs, les pièces automobiles et les tapis.

- Polystyrène (PS) : Présent dans les gobelets jetables et les matériaux d'emballage.

Comprendre les compromis et les défis

Bien que prometteuse, la conversion du plastique en carburant n'est pas une solution miracle. Une analyse objective nécessite de reconnaître les inconvénients potentiels et les obstacles pratiques.

Apport énergétique vs. Rendement énergétique

La question la plus critique pour toute méthode de production d'énergie est son bilan énergétique net. Pour la pyrolyse, une quantité significative d'énergie est nécessaire pour chauffer le plastique aux températures requises. Une opération réussie doit produire un carburant avec une valeur énergétique supérieure à l'énergie consommée pour le créer.

Évolutivité et contamination

Le succès en laboratoire ne se traduit pas toujours à l'échelle industrielle. Les déchets plastiques du monde réel sont un flux désordonné et mélangé de différents types de plastique, souvent contaminés par des résidus alimentaires, du papier et d'autres matériaux. Ces contaminants peuvent perturber le processus chimique et réduire la qualité du carburant final.

La réalité des émissions

Les affirmations selon lesquelles le processus n'a pas d'émissions nocives doivent être soigneusement nuancées. Bien que le processus de conversion lui-même puisse être maîtrisé, l'utilisation finale du carburant est importante. La combustion de carburants liquides comme le diesel ou l'essence dérivés du plastique libérera toujours du CO2 et d'autres polluants dans l'atmosphère. L'exception notable est l'hydrogène, qui est un carburant zéro carbone au point d'utilisation.

Faire le bon choix pour votre objectif

La meilleure stratégie de conversion du plastique en carburant dépend de votre objectif principal, qu'il s'agisse de la gestion immédiate des déchets ou de la production d'énergie propre à long terme.

- Si votre objectif principal est de tirer parti de l'infrastructure existante : La pyrolyse est la technologie la plus mature, produisant des carburants liquides compatibles avec les moteurs et les réseaux de distribution actuels.

- Si votre objectif principal est un futur système d'énergie propre : Le photoréformage pour créer de l'hydrogène est un objectif puissant à long terme, car il produit un carburant véritablement propre.

- Si votre objectif principal est la réduction immédiate des déchets : Les deux méthodes offrent une alternative précieuse à l'enfouissement pour les plastiques difficiles à recycler, transformant un passif en un actif potentiel.

En fin de compte, l'utilisation du plastique comme matière première pour le carburant transforme un problème persistant de déchets en une ressource énergétique potentielle, bien que son application pratique nécessite une évaluation technique et environnementale minutieuse.

Tableau récapitulatif :

| Méthode | Processus | Produit principal | Considération clé |

|---|---|---|---|

| Pyrolyse | Chaleur élevée sans oxygène | Pétrole brut plastique (PBP) | Technologie mature, mais nécessite un apport énergétique important |

| Photoréformage | Lumière du soleil avec un catalyseur | Hydrogène gazeux | Technologie émergente de carburant propre, mais moins développée |

Prêt à explorer des solutions avancées pour la recherche sur les matériaux et l'énergie de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir des projets innovants, des réacteurs de pyrolyse aux systèmes de test de catalyseurs. Notre expertise peut vous aider à évaluer et à développer avec précision les processus de conversion du plastique en carburant.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent alimenter votre recherche et contribuer à un avenir durable.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Diamant CVD pour applications de gestion thermique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Comment un creuset est-il utilisé dans le creuset ? Décryptage de la puissante métaphore d'Arthur Miller

- Quel est le meilleur entre l'isolat de CBD ou le distillat ? Choisissez le bon extrait pour votre objectif

- Quel est le but de l'utilisation d'un système d'eau de refroidissement après le prétraitement de la paille de blé ? Optimiser le rendement en sucre et la sécurité

- Quel est le principe du pulvérisateur cathodique pour SEM ? Obtenez des images de haute qualité avec un revêtement conducteur

- Quel est le but du frittage plasma par étincelles ? Atteindre une densification complète à des températures plus basses

- Pourquoi un four de laboratoire est-il nécessaire pour le pré-séchage des photocatalyseurs zéolithe-titanate ? Assurer l'intégrité structurelle

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four de séchage conventionnel ? Améliorer la précision de la recherche SCWO

- Le brasage nécessite-t-il des températures plus élevées que le soudage tendre ? Oui, et voici pourquoi c'est important.