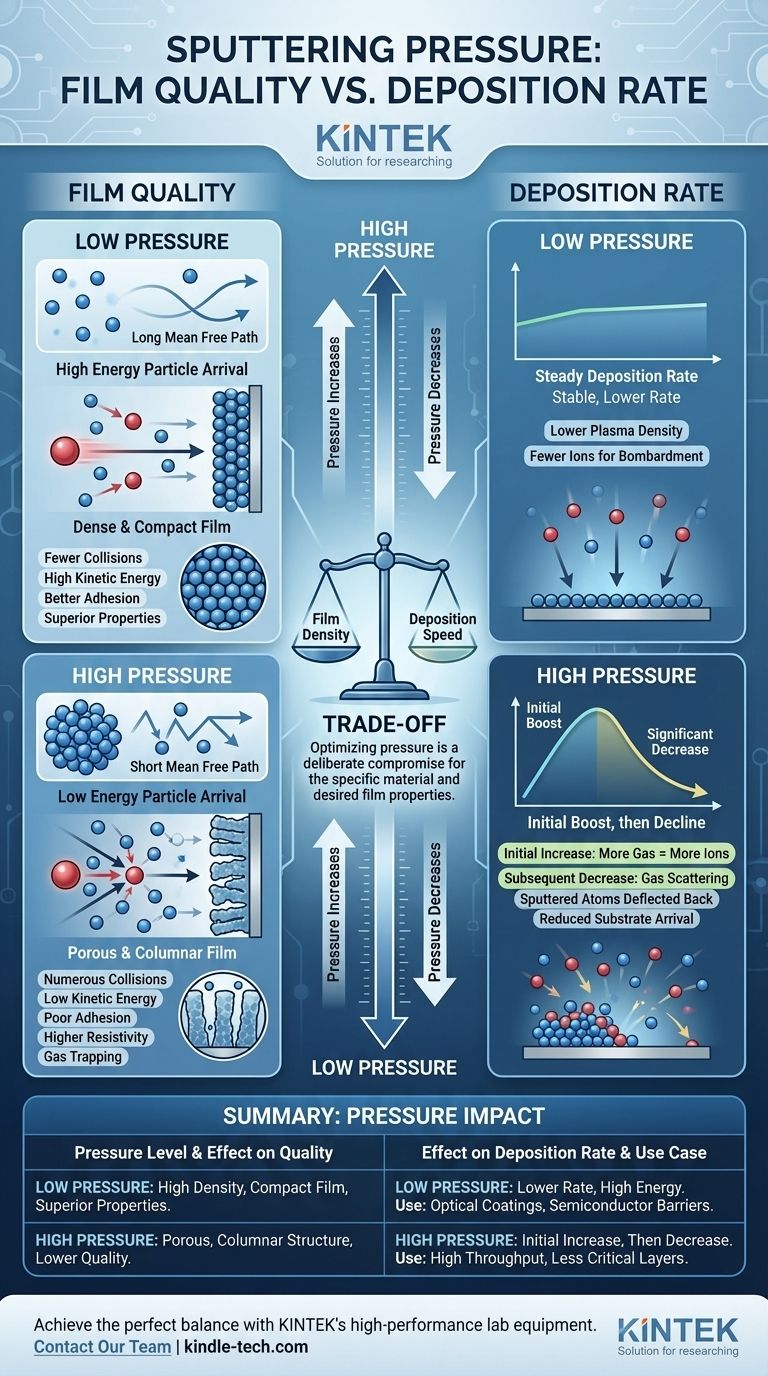

En pulvérisation cathodique, la pression du gaz est un paramètre de contrôle fondamental ayant une influence directe et souvent contradictoire sur la qualité du film et le taux de dépôt. Généralement, opérer à une pression de travail plus basse augmente l'énergie des particules arrivant sur le substrat, ce qui favorise la croissance de films denses et de haute qualité. Inversement, augmenter la pression peut initialement stimuler le taux de pulvérisation jusqu'à un certain point, mais souvent au détriment de la qualité du film en raison de l'augmentation des collisions de particules et de la perte d'énergie.

Le défi central dans le réglage de votre pression de pulvérisation est de naviguer dans le compromis inhérent entre la vitesse de dépôt et la qualité finale du film. Il n'y a pas de pression "idéale" unique ; le réglage optimal est un compromis délibéré adapté au matériau spécifique déposé et aux propriétés souhaitées du film final.

La physique : comment la pression du gaz régit le processus

Pour contrôler le résultat, vous devez d'abord comprendre le mécanisme. La pression du gaz n'est pas seulement un chiffre sur un manomètre ; elle modifie fondamentalement l'environnement entre la cible de pulvérisation et votre substrat.

Régir le libre parcours moyen

Le concept le plus critique est le libre parcours moyen : la distance moyenne qu'une particule (un ion ou un atome pulvérisé) parcourt avant d'entrer en collision avec un atome de gaz.

- À basse pression, il y a moins d'atomes de gaz, ce qui entraîne un long libre parcours moyen.

- À haute pression, il y a beaucoup d'atomes de gaz, ce qui entraîne un court libre parcours moyen.

Ce seul facteur dicte l'énergie et la direction de toutes les particules dans la chambre.

Déterminer l'énergie des particules

L'énergie avec laquelle les atomes pulvérisés arrivent sur votre substrat est primordiale pour la qualité du film. La pression est le bouton principal pour contrôler cette énergie.

À basse pression, les atomes pulvérisés subissent peu ou pas de collisions lors de leur trajet depuis la cible. Ils arrivent sur le substrat avec une énergie cinétique élevée, ce qui est bénéfique pour la formation de films denses.

À haute pression, ces mêmes atomes subissent de nombreuses collisions avec le gaz de fond. Chaque collision leur fait perdre de l'énergie, ce qui les amène à arriver sur le substrat avec une très faible énergie.

Comment la pression impacte directement la qualité du film

L'énergie des atomes arrivants se traduit directement par la microstructure et les propriétés physiques du film déposé.

Basse pression : des films plus denses et de meilleure qualité

Lorsque les atomes arrivent avec une énergie élevée (due à une basse pression), ils ont suffisamment de mobilité pour se déplacer sur la surface du substrat. Cela leur permet de s'installer dans des sites énergétiquement favorables de la structure cristalline du film.

Le résultat est un film plus dense et plus compact avec moins de vides ou de piqûres. Cela conduit généralement à une meilleure adhérence, des propriétés optiques ou électriques supérieures et une intégrité interne plus élevée.

Haute pression : des films poreux et de moindre qualité

Lorsque les atomes arrivent avec une faible énergie (due à une haute pression), ils "collent là où ils atterrissent". Ils manquent de l'énergie nécessaire pour se réorganiser en une structure optimale.

Cela crée une structure de film plus poreuse et colonnaire avec des vides importants entre les grains. Ces films présentent souvent une mauvaise adhérence, une résistivité électrique plus élevée et peuvent piéger le gaz de pulvérisation, entraînant des contraintes internes élevées et une instabilité au fil du temps.

L'effet complexe sur le taux de pulvérisation

La relation entre la pression et le taux de dépôt n'est pas linéaire et peut être trompeuse si elle n'est pas comprise correctement.

L'augmentation initiale du taux

À partir d'une très basse pression, une légère augmentation de la pression fournit plus d'atomes de gaz (généralement de l'argon) à ioniser. Cela augmente la densité du plasma et le nombre d'ions disponibles pour bombarder la cible, ce qui à son tour augmente le taux auquel le matériau est pulvérisé de la cible.

Le point de basculement et la diminution du taux

Cependant, à mesure que la pression continue d'augmenter, deux effets négatifs commencent à dominer.

Premièrement, le nuage d'atomes de gaz près de la cible devient si dense qu'il peut disperser les ions bombardants, réduisant l'efficacité du processus de pulvérisation lui-même.

Deuxièmement, et plus important encore, les atomes pulvérisés sont de plus en plus dispersés sur leur chemin vers le substrat. Ils peuvent être déviés vers la cible ou sur les parois de la chambre, n'atteignant jamais votre échantillon. Cela entraîne une diminution significative du taux de dépôt réel sur le substrat, même si le matériau est toujours retiré de la cible à un taux élevé.

Comprendre les compromis

L'optimisation d'un processus de pulvérisation est un exercice d'équilibre entre des facteurs concurrents. La pression est au cœur de ce défi.

Le dilemme Taux vs Qualité

Le compromis essentiel est clair : rechercher le taux de dépôt le plus élevé possible en augmentant la pression sacrifiera presque toujours la qualité du film. La pression qui produit le dépôt le plus rapide est rarement celle qui produit le film le plus dense et le plus fonctionnel.

Le facteur d'uniformité

À très basses pressions, le dépôt peut devenir davantage "en ligne de mire", ce qui peut réduire l'uniformité de l'épaisseur du film sur des substrats grands ou de forme complexe. Une pression légèrement plus élevée peut utiliser la diffusion gazeuse à votre avantage, créant un flux d'atomes plus diffus qui peut recouvrir les surfaces plus uniformément, bien que cela se fasse au détriment de la densité.

Interaction avec la puissance

La pression n'agit pas de manière isolée. Comme noté avec la pulvérisation RF, l'augmentation de la puissance augmente également l'énergie de bombardement ionique. Par conséquent, un processus à basse pression peut parfois être imité par un processus à plus haute pression avec beaucoup plus de puissance, mais cela introduit ses propres complexités liées au chauffage du substrat et à la dégradation de la cible.

Définir la bonne pression pour votre objectif

Votre choix de pression de fonctionnement doit être dicté par l'objectif final de votre film spécifique.

- Si votre objectif principal est une densité de film et des performances maximales (par exemple, revêtements optiques, barrières semi-conductrices) : Commencez par la pression stable la plus basse que votre système peut maintenir et ne l'augmentez que si absolument nécessaire pour gérer les contraintes ou l'uniformité.

- Si votre objectif principal est un débit élevé pour une application moins critique (par exemple, couches métalliques simples, revêtements décoratifs) : Expérimentez pour trouver la pression qui donne le taux de dépôt maximal, mais assurez-vous de vérifier que l'adhérence et l'intégrité du film restent dans vos limites acceptables.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Une pression modérément plus élevée peut être nécessaire pour favoriser la diffusion gazeuse, mais cela doit être soigneusement équilibré pour éviter de créer un film trop poreux et de mauvaise qualité.

En fin de compte, maîtriser la pression de pulvérisation consiste à comprendre et à contrôler l'énergie de vos atomes déposés pour construire la structure de film précise dont vous avez besoin.

Tableau récapitulatif :

| Niveau de pression | Effet sur la qualité du film | Effet sur le taux de dépôt | Cas d'utilisation typique |

|---|---|---|---|

| Basse pression | Films haute densité, compacts, propriétés supérieures | Taux plus faible, mais arrivée à haute énergie | Revêtements optiques, barrières semi-conductrices |

| Haute pression | Structure poreuse, colonnaire, qualité inférieure | Augmentation initiale du taux, puis diminution due à la diffusion | Couches à haut débit, moins critiques |

Vous avez du mal à optimiser votre processus de pulvérisation pour un équilibre parfait entre la qualité du film et le taux de dépôt ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le dépôt de couches minces précis. Nos experts peuvent vous aider à sélectionner le bon système de pulvérisation et les bons paramètres pour obtenir des films denses et de haute qualité de manière efficace. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment les solutions KINTEK peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce qui affecte la pression d'un objet ? Maîtrisez la relation entre la force et la surface pour une meilleure ingénierie

- Quelles sont les applications du durcissement par faisceau d'électrons ? Obtenez un durcissement de précision pour les composants critiques

- Comment le prétraitement par micro-ondes améliore-t-il l'efficacité de la lixiviation des éléments de terres rares ? Améliorez l'extraction avec KINTEK

- Quel est le processus de fabrication du biofioul ? Conversion de la biomasse en carburant liquide par pyrolyse

- Quelle est l'utilité du fritté dans un haut fourneau ? Optimiser la production de fer avec des matières premières élaborées

- Comment le traitement thermique à haute température affecte-t-il les membranes de PVA ? Optimisation de la stabilité et des performances

- Pourquoi le contrôle précis du processus de calcination à haute température est-il essentiel pour les catalyseurs d'oxydes métalliques à base de fer ?

- Pourquoi utiliser le HIP ou le SPS après le broyage mécanique des alliages ? Obtenir une densité complète et une intégrité structurelle