L'épaisseur d'une matrice de granulateur n'est pas un nombre unique et fixe. Au lieu de cela, c'est une variable d'ingénierie critique qui change en fonction de la matière première traitée, de la qualité finale des granulés souhaitée et de la conception spécifique du granulateur lui-même. L'« épaisseur totale » fournit la résistance structurelle nécessaire pour supporter une pression immense pendant le fonctionnement.

L'idée cruciale est que l'épaisseur absolue de la matrice est moins importante que sa relation avec le diamètre du trou de la matrice. Ce rapport, connu sous le nom de rapport de compression, est ce qui détermine véritablement la qualité, la densité et la durabilité des granulés finaux.

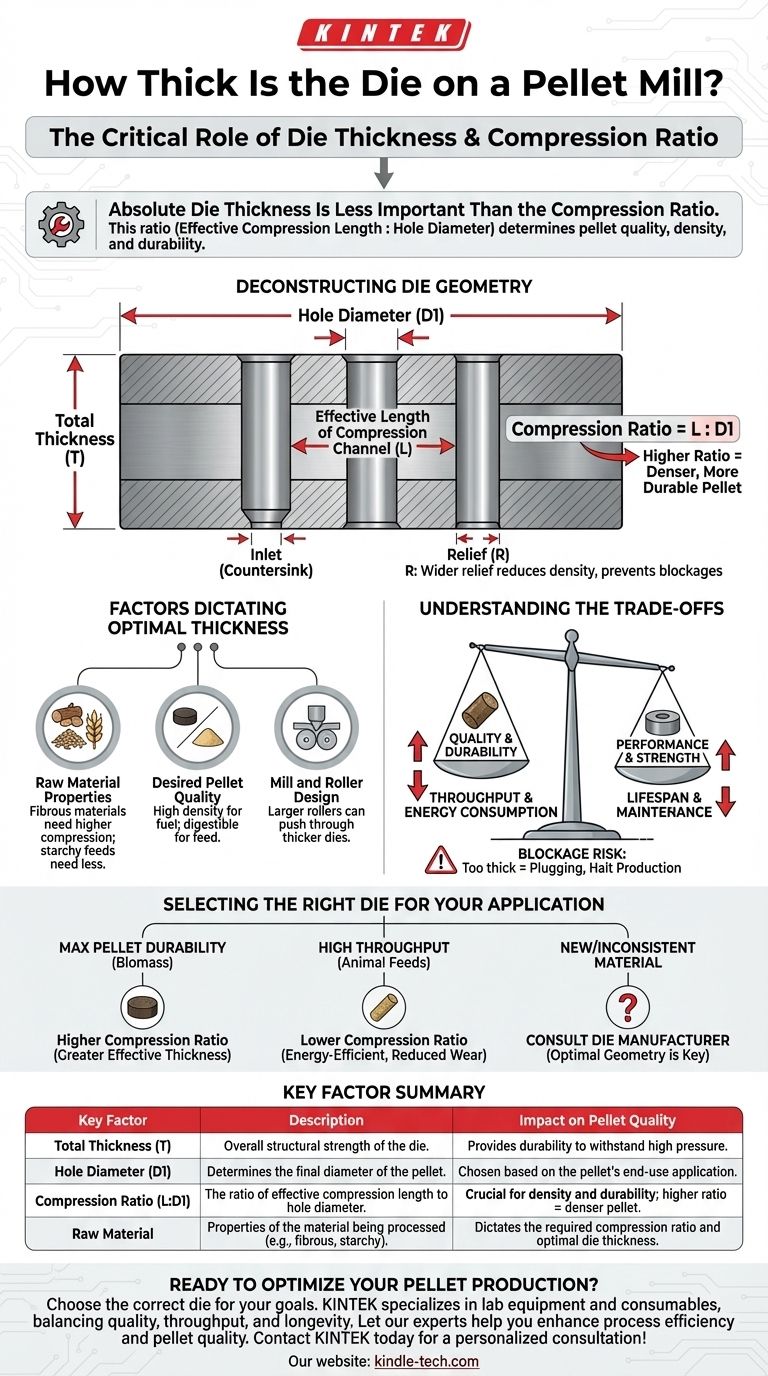

Déconstruction de la géométrie de la matrice

Pour comprendre l'épaisseur de la matrice, vous devez la considérer comme une partie d'un système de dimensions critiques. Chaque caractéristique a un but spécifique dans la transformation d'un matériau lâche en un granulé dense et uniforme.

Épaisseur totale (T)

C'est la mesure globale de la matrice d'une face à l'autre. Sa fonction principale est de fournir la masse structurelle et la résistance nécessaires pour empêcher la matrice de se casser ou de se déformer sous les pressions extrêmes du processus de granulation.

Diamètre du trou (D1)

Cette dimension détermine directement le diamètre final du granulé. C'est le point de départ de tous les autres calculs de matrice et il est choisi en fonction de l'application finale, des petits aliments aquatiques aux granulés de combustible de biomasse plus grands.

Le rapport de compression

C'est le facteur le plus critique pour la qualité des granulés. C'est le rapport de la longueur effective du canal de compression au diamètre du trou (D1). Un rapport plus élevé signifie que le matériau est compressé plus longtemps, ce qui donne un granulé plus dense et plus durable. L'épaisseur de la matrice est le composant principal de cette longueur effective.

Profondeur d'entrée et dégagement (R)

L'entrée est un chanfrein sur le côté d'entrée du trou qui aide à guider la matière première dans le canal de compression. Le dégagement (R) est un léger élargissement du trou sur le côté de sortie. Un dégagement plus petit augmente la densité des granulés, tandis qu'un dégagement plus grand facilite la sortie des granulés, réduisant le risque de blocages mais pouvant réduire la compacité.

Facteurs qui dictent l'épaisseur optimale de la matrice

L'épaisseur idéale de la matrice est un calcul soigneusement équilibré basé sur plusieurs facteurs interconnectés. Une matrice parfaite pour un matériau sera inefficace ou inopérante pour un autre.

Propriétés de la matière première

Différents matériaux ont des caractéristiques de compression uniques. Les matériaux fibreux comme le bois tendre peuvent nécessiter une matrice avec un rapport de compression plus élevé (et donc une épaisseur effective plus grande) pour créer un granulé durable. En revanche, les céréales fourragères riches en amidon peuvent nécessiter moins de compression.

Qualité des granulés souhaitée

L'objectif final du granulé dicte la conception de la matrice. Si la priorité est de créer des galettes de combustible extrêmement dures et de haute densité, une matrice avec un rapport de compression très élevé est nécessaire. Pour les aliments pour animaux plus doux qui doivent être digestibles, un rapport plus faible est préférable.

Conception du moulin et des rouleaux

La puissance du granulateur et la taille de ses rouleaux influencent le choix de la matrice. Comme le notent les références, les rouleaux de plus grand diamètre ont une plus grande « force de préhension » et peuvent pousser le matériau à travers des matrices plus épaisses plus efficacement, permettant une compression plus élevée et potentiellement un débit plus important.

Comprendre les compromis

La sélection d'une épaisseur de matrice est un exercice d'équilibre entre des priorités concurrentes. L'optimisation d'un facteur signifie souvent un compromis sur un autre.

Qualité vs Débit

L'augmentation de l'épaisseur de la matrice pour obtenir un rapport de compression plus élevé améliore généralement la densité et la durabilité des granulés. Cependant, cela augmente également la résistance, ce qui peut ralentir le taux de production (débit) et augmenter considérablement la consommation d'énergie par tonne.

Performance vs Durée de vie

Bien qu'une matrice épaisse soit structurellement solide, forcer le matériau à travers un canal à haute compression génère un frottement et un stress immenses. Cela accélère l'usure de la matrice et des rouleaux de presse, augmentant potentiellement les coûts de maintenance et les temps d'arrêt.

Le risque de blocages

L'utilisation d'une matrice trop épaisse pour un matériau spécifique est une cause principale de blocages. Si la pression générée par les rouleaux est insuffisante pour extruder le matériau compressé, les trous de la matrice se boucheront, arrêtant la production.

Choisir la bonne matrice pour votre application

Le choix de la bonne spécification de matrice est essentiel pour un fonctionnement efficace et rentable. La décision doit toujours être basée sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est une durabilité et une densité maximales des granulés (par exemple, combustible de biomasse) : Vous aurez besoin d'une matrice avec un rapport de compression plus élevé, ce qui signifie une épaisseur effective plus grande par rapport au diamètre de son trou.

- Si votre objectif principal est un débit élevé pour des matériaux facilement compressibles (par exemple, certains aliments pour animaux) : Une matrice avec un rapport de compression plus faible sera plus économe en énergie et plus productive, réduisant l'usure de votre équipement.

- Si vous traitez une matière première nouvelle ou incohérente : Il est essentiel de consulter directement le fabricant de la matrice pour déterminer la géométrie optimale, car une épaisseur générique, prête à l'emploi, sera probablement inefficace.

En fin de compte, la bonne épaisseur de matrice est une spécification précisément conçue qui équilibre la qualité finale des granulés avec votre efficacité opérationnelle globale.

Tableau récapitulatif :

| Facteur clé | Description | Impact sur la qualité des granulés |

|---|---|---|

| Épaisseur totale (T) | Résistance structurelle globale de la matrice. | Offre une durabilité pour résister à une pression élevée. |

| Diamètre du trou (D1) | Détermine le diamètre final du granulé. | Choisi en fonction de l'application finale du granulé. |

| Rapport de compression (L:D1) | Le rapport de la longueur de compression effective au diamètre du trou. | Crucial pour la densité et la durabilité ; rapport plus élevé = granulé plus dense. |

| Matière première | Propriétés du matériau traité (par exemple, fibreux, amylacé). | Dicte le rapport de compression requis et l'épaisseur optimale de la matrice. |

Prêt à optimiser votre production de granulés ?

Le choix de l'épaisseur de matrice et du rapport de compression corrects est essentiel pour atteindre vos objectifs spécifiques, qu'il s'agisse d'une durabilité maximale des granulés pour le combustible de biomasse ou d'un débit élevé pour l'alimentation animale. Une mauvaise matrice peut entraîner une mauvaise qualité, une faible efficacité et des blocages coûteux.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires et des installations de R&D. Notre expertise vous assure d'obtenir les bonnes spécifications pour votre matrice de granulateur, en équilibrant qualité, débit et longévité de l'équipement.

Laissez nos experts vous aider à améliorer l'efficacité de vos processus et la qualité de vos granulés. Contactez KINTELK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

Les gens demandent aussi

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Quelle est l'importance de l'application d'une pression de 200 MPa avec une presse à pastilles hydraulique de laboratoire pour les céramiques composites ?

- Quel est le rôle d'une presse hydraulique de laboratoire dans l'analyse des éléments de terres rares (ETR) ? Optimisez la précision des analyses XRF et LIBS

- Quel est le rôle d'une presse hydraulique de laboratoire dans la formation de pastilles d'électrolyte solide sulfuré ? Maximiser la densité

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation d'échantillons de bois de caoutchouc pour la FTIR ? Maîtriser le pressage précis des pastilles de KBr