Dans la plupart des applications pratiques, un joint d'aluminium brasé correctement exécuté est souvent plus solide et plus fiable qu'un joint soudé. Bien qu'un cordon de soudure parfait puisse théoriquement égaler la résistance du métal de base, la chaleur intense et localisée du soudage affaiblit souvent l'aluminium environnant, créant un point de rupture. Le brasage utilise une chaleur plus basse et plus uniformément répartie, préservant l'intégrité du métal de base et créant un joint qui peut être plus solide que l'aluminium lui-même.

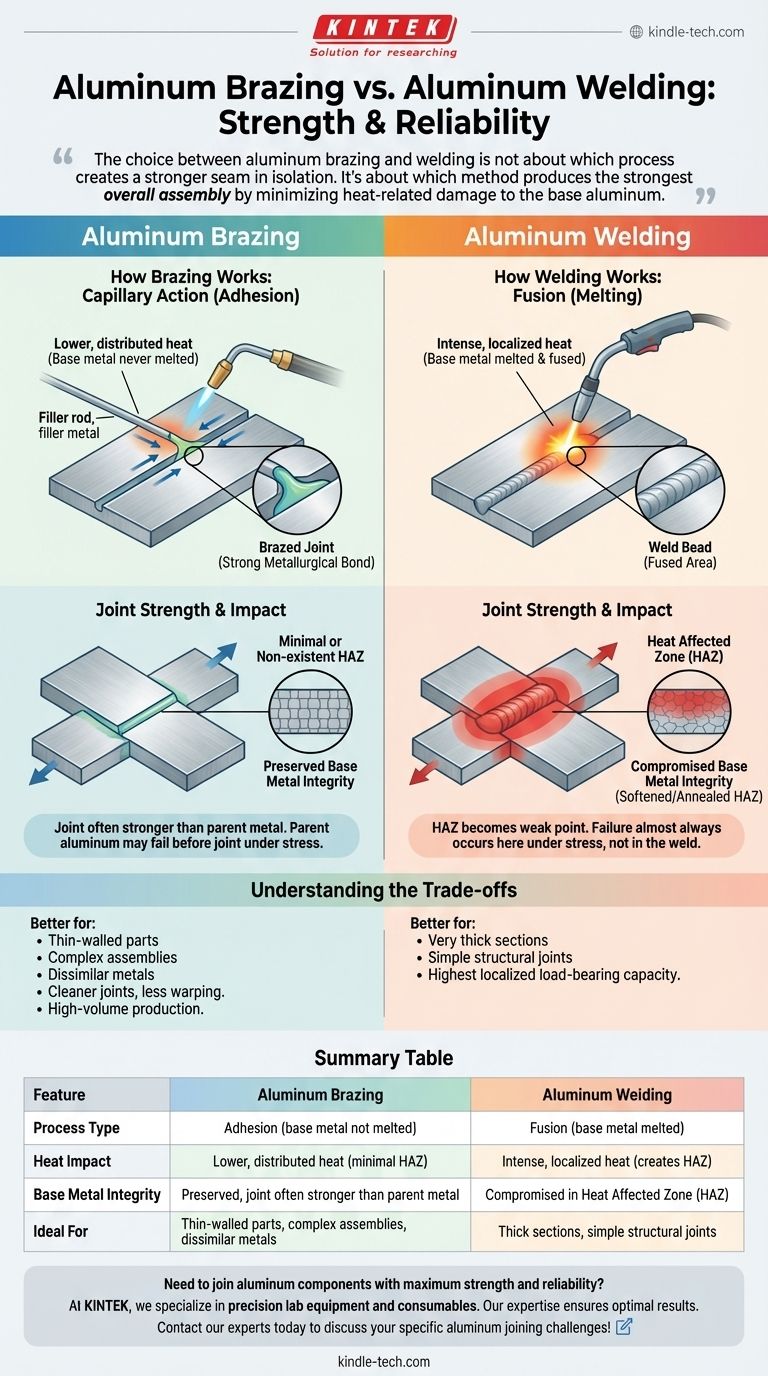

Le choix entre le brasage et le soudage de l'aluminium ne concerne pas le processus qui crée un joint plus solide de manière isolée. Il s'agit de la méthode qui produit l'assemblage global le plus solide en minimisant les dommages liés à la chaleur sur l'aluminium de base.

La différence fondamentale : Fusion vs. Adhésion

Pour comprendre la comparaison de résistance, vous devez d'abord comprendre comment chaque processus fonctionne. La différence essentielle réside dans leur interaction avec le métal de base.

Comment fonctionne le soudage : Fusion

Le soudage assemble les métaux en les faisant fondre et en les fusionnant, souvent avec un matériau d'apport compatible.

Cela crée une pièce de métal unique et continue. L'objectif est d'obtenir une liaison métallurgique où la soudure devient une partie intégrante du matériau parent.

Comment fonctionne le brasage : Action capillaire

Le brasage assemble les métaux en utilisant un matériau d'apport qui a un point de fusion inférieur à celui du métal de base.

Les pièces d'aluminium de base sont chauffées, mais jamais fondues. Le métal d'apport fond, est aspiré dans le joint ajusté par action capillaire, et forme une liaison métallurgique exceptionnellement solide en refroidissant.

Une comparaison directe de la résistance des joints

Le débat sur la résistance ne concerne pas le joint lui-même, mais la façon dont le processus affecte le matériau qui l'entoure. C'est particulièrement critique avec les alliages d'aluminium traités thermiquement.

La résistance d'un joint soudé

Une soudure TIG ou MIG de manuel sur l'aluminium peut être très solide. La zone fusionnée peut égaler la résistance à la traction du métal parent.

Le problème, cependant, n'est pas le cordon de soudure lui-même.

L'impact de la Zone Affectée Thermiquement (ZAT)

La chaleur intense et concentrée du soudage crée une Zone Affectée Thermiquement (ZAT) dans la zone immédiatement autour de la soudure.

Dans cette zone, la trempe de l'aluminium est compromise – il est effectivement recuit et ramolli. Cette ZAT devient le point faible de l'assemblage, et c'est presque toujours là qu'une défaillance se produira sous contrainte, et non dans la soudure elle-même.

La résistance d'un joint brasé

Le brasage utilise des températures significativement plus basses qui sont réparties plus uniformément sur le joint.

Ce processus a un impact beaucoup moins sévère sur la trempe de base de l'aluminium, ce qui se traduit par une ZAT minimale ou inexistante. Un joint brasé bien conçu est si solide que, lors d'essais destructifs, l'aluminium parent à côté du joint cèdera souvent avant le joint brasé.

Comprendre les compromis

Aucun processus n'est universellement "meilleur". Le choix optimal est dicté par les exigences spécifiques de l'application.

Quand le soudage est le meilleur choix

Le soudage est souvent préféré pour les sections très épaisses ou les joints structurels simples où la ZAT peut être gérée par la conception ou un traitement thermique post-soudage. Il excelle dans les applications exigeant la plus grande capacité de charge possible dans un joint localisé.

Quand le brasage est le meilleur choix

Le brasage est supérieur pour les pièces à paroi mince où le soudage provoquerait un perçage ou une déformation. Il est également idéal pour les assemblages complexes et fournit des joints plus propres et plus uniformes avec moins de finition post-traitement requise. Sa capacité à assembler des métaux différents est un autre avantage significatif.

Exigences en matière de compétences et de préparation

Les deux processus exigent des niveaux de propreté extrêmement élevés. Cependant, le soudage de l'aluminium est notoirement difficile et nécessite un haut degré de compétence de l'opérateur pour gérer la chaleur et prévenir les défauts. Le brasage peut être un processus plus reproductible et contrôlable, ce qui le rend mieux adapté à la production en grand volume.

Faire le bon choix pour votre application

Pour choisir la bonne méthode, ne vous concentrez plus sur "lequel est le plus solide" mais sur "lequel sert le mieux l'objectif de mon projet".

- Si votre objectif principal est la résistance brute sur des pièces épaisses et simples : Une soudure de haute qualité peut convenir, mais vous devez concevoir en tenant compte de la Zone Affectée Thermiquement affaiblie.

- Si votre objectif principal est de préserver l'intégrité du métal de base et de minimiser la distorsion : Le brasage est le choix supérieur, résultant en un assemblage global plus fiable.

- Si vous travaillez avec des matériaux minces ou des géométries complexes : Le brasage offre un contrôle bien plus grand et réduit considérablement le risque de déformation et de dommages.

En fin de compte, la meilleure méthode d'assemblage est celle qui maintient la résistance et l'intégrité de la pièce finie dans son ensemble.

Tableau récapitulatif :

| Caractéristique | Brasage de l'aluminium | Soudage de l'aluminium |

|---|---|---|

| Type de processus | Adhésion (métal de base non fondu) | Fusion (métal de base fondu) |

| Impact thermique | Chaleur plus basse et répartie (ZAT minimale) | Chaleur intense et localisée (crée une ZAT) |

| Intégrité du métal de base | Préservée, le joint est souvent plus solide que le métal parent | Compromise dans la Zone Affectée Thermiquement (ZAT) |

| Idéal pour | Pièces à paroi mince, assemblages complexes, métaux différents | Sections épaisses, joints structurels simples |

Besoin d'assembler des composants en aluminium avec une résistance et une fiabilité maximales ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les applications d'assemblage de matériaux. Notre expertise vous assure d'obtenir des résultats optimaux, que vous brasiez ou soudiez. Laissez-nous vous aider à sélectionner les bons outils et matériaux pour une intégrité de joint supérieure.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière d'assemblage d'aluminium !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet