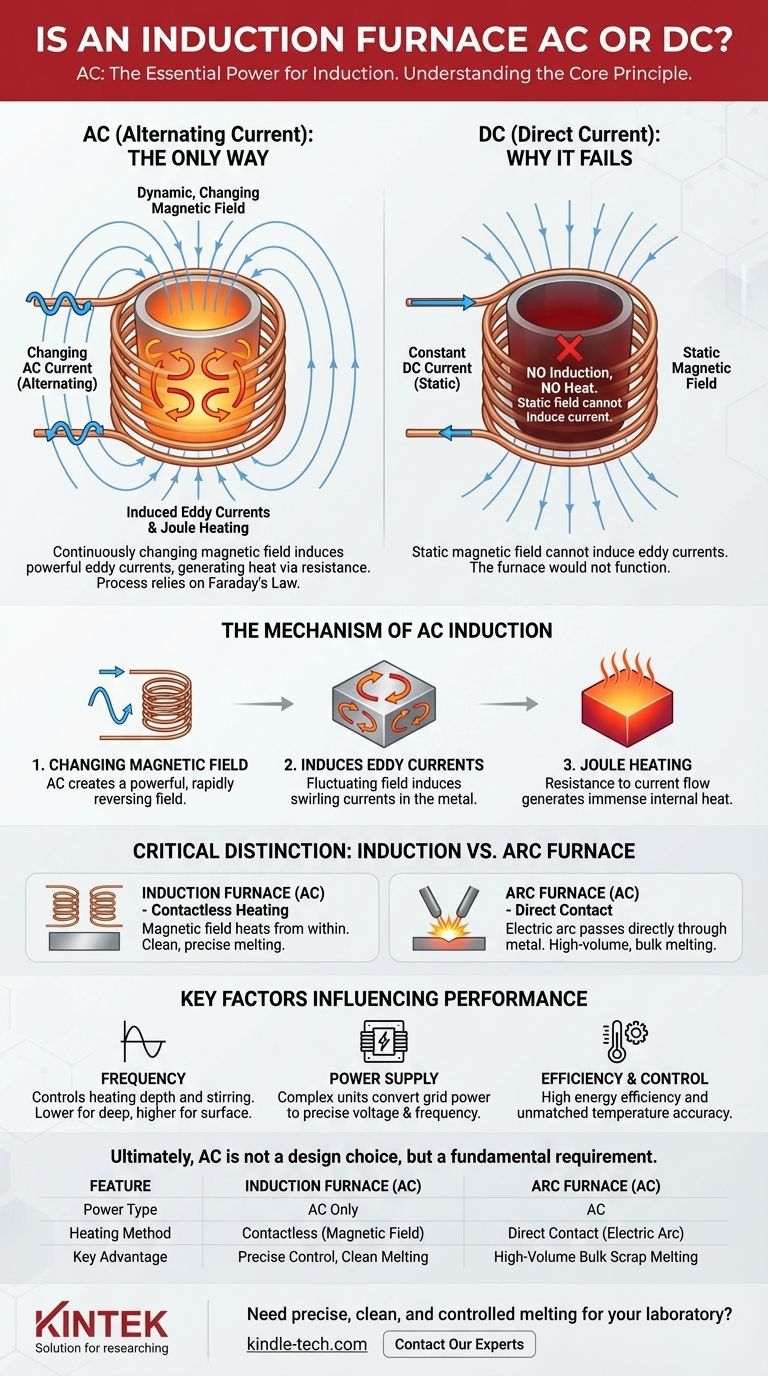

Par définition, un four à induction est un appareil à courant alternatif (CA). L'ensemble du principe du chauffage par induction repose sur le champ magnétique en constante évolution généré par un courant alternatif. L'utilisation du courant continu (CC) ne produirait pas l'effet requis, car il crée un champ magnétique statique qui ne peut pas induire de chaleur dans le matériau cible.

Un four à induction fonctionne comme un transformateur. La bobine du four agit comme l'enroulement primaire, et la charge métallique à l'intérieur agit comme un enroulement secondaire à une seule spire. Cette relation, connue sous le nom d'induction électromagnétique, n'est possible qu'avec le champ magnétique fluctuant qu'un courant alternatif peut produire.

Le principe fondamental : pourquoi le CA est non négociable

Le fonctionnement d'un four à induction est une application directe de la loi de Faraday sur l'induction. Cette loi physique dicte qu'un courant ne sera induit dans un conducteur que s'il est exposé à un champ magnétique changeant.

Création du champ magnétique

Une grande bobine, généralement en tube de cuivre, entoure le creuset contenant le métal. Un puissant courant alternatif est passé à travers cette bobine.

Induction des courants de Foucault

Lorsque le courant CA circule et inverse rapidement de direction, il génère un champ magnétique fort et variable dans le temps autour de la bobine. Ce champ magnétique pénètre le métal conducteur placé à l'intérieur du four.

Ce champ magnétique changeant, à son tour, induit de puissants courants électriques tourbillonnants à l'intérieur du métal lui-même. Ceux-ci sont connus sous le nom de courants de Foucault.

Génération de chaleur par résistance

Le métal a une résistance électrique intrinsèque. Lorsque ces forts courants de Foucault s'opposent à cette résistance, ils génèrent une chaleur immense par un processus appelé chauffage Joule. C'est cette chaleur générée en interne qui fait fondre le métal.

Pourquoi le CC échoue pour l'induction

Si vous utilisiez du courant continu (CC), il créerait un champ magnétique puissant mais complètement statique. Comme le champ ne change pas, il ne peut induire aucun courant de Foucault dans la charge métallique. Pas de courant signifie pas de chauffage Joule, et le four ne fonctionnerait pas.

Induction vs. Four à arc : une distinction critique

Il est courant de confondre différents types de fours électriques. La référence fournie décrit un four à arc électrique CA, qui fonctionne sur un principe complètement différent.

La méthode d'induction (chauffage sans contact)

Un four à induction utilise un champ magnétique pour chauffer le matériau de l'intérieur. Il n'y a aucun contact électrique direct entre la bobine de la source d'alimentation et le métal en fusion. Cela se traduit par un processus de fusion très propre et contrôlé.

La méthode à arc (contact direct)

Un four à arc électrique CA, en revanche, fait passer un courant massif directement à travers la charge métallique via de grandes électrodes en graphite. Cela crée un arc électrique extrêmement chaud entre les électrodes et le métal, ce qui fournit l'énergie de fusion. Le métal lui-même fait partie du circuit.

Comprendre les compromis

Bien que l'exigence de CA soit absolue, plusieurs facteurs influencent la conception et les performances du four.

L'importance de la fréquence

La fréquence du courant alternatif est un paramètre de contrôle critique. Les basses fréquences (proches du niveau du réseau) pénètrent plus profondément dans le bain métallique, provoquant une agitation significative. Les fréquences plus élevées chauffent la surface du métal plus rapidement et sont utilisées pour les petites fusions ou les applications de durcissement de surface.

Complexité de l'alimentation électrique

Les fours à induction nécessitent des alimentations électriques sophistiquées. Ces unités prennent l'alimentation standard du réseau (à 50 ou 60 Hz) et la convertissent à la tension et à la fréquence précises requises pour l'application de fusion spécifique, qui peut varier de centaines à des milliers de Hertz.

Efficacité et contrôle

L'avantage principal de l'induction est sa haute efficacité et son contrôle précis. Étant donné que la chaleur est générée directement à l'intérieur de la pièce, la perte d'énergie est minimisée et la température peut être gérée avec une précision exceptionnelle.

Faire le bon choix pour votre objectif

Comprendre l'exigence fondamentale en matière d'alimentation aide à clarifier les forces principales et les applications idéales de la technologie.

- Si votre objectif principal est une fusion précise, propre et contrôlée : Le chauffage sans contact alimenté par CA d'un four à induction offre un contrôle inégalé sur la métallurgie et la température.

- Si votre objectif principal est la fusion à grande échelle et à grand volume de ferraille brute : Un four à arc électrique CA est souvent le choix le plus robuste, car sa méthode de chauffage direct est extrêmement efficace pour le traitement en vrac.

- Si vous concevez un système de chauffage : N'oubliez pas que la fréquence CA est aussi critique que le courant. Le choix de la fréquence dicte directement la profondeur, la vitesse et l'efficacité du processus de chauffage.

En fin de compte, la dépendance d'un four à induction au courant alternatif n'est pas un choix de conception mais une exigence fondamentale de son principe physique sous-jacent.

Tableau récapitulatif :

| Caractéristique | Four à induction (CA) | Four à arc (CA) |

|---|---|---|

| Type d'alimentation | Courant alternatif (CA) uniquement | Courant alternatif (CA) |

| Méthode de chauffage | Sans contact, via champ magnétique et courants de Foucault | Contact direct, via arc électrique |

| Principe | Induction électromagnétique (Loi de Faraday) | Chauffage Joule par flux de courant direct |

| Avantage clé | Contrôle précis de la température, fusion propre | Fusion à grand volume de ferraille en vrac |

Besoin d'une fusion précise, propre et contrôlée pour votre laboratoire ? KINTEK est spécialisé dans les fours à induction et les équipements de laboratoire à haute efficacité, offrant une précision de température et un contrôle métallurgique inégalés. Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage parfaite pour vos besoins de recherche ou de production !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace