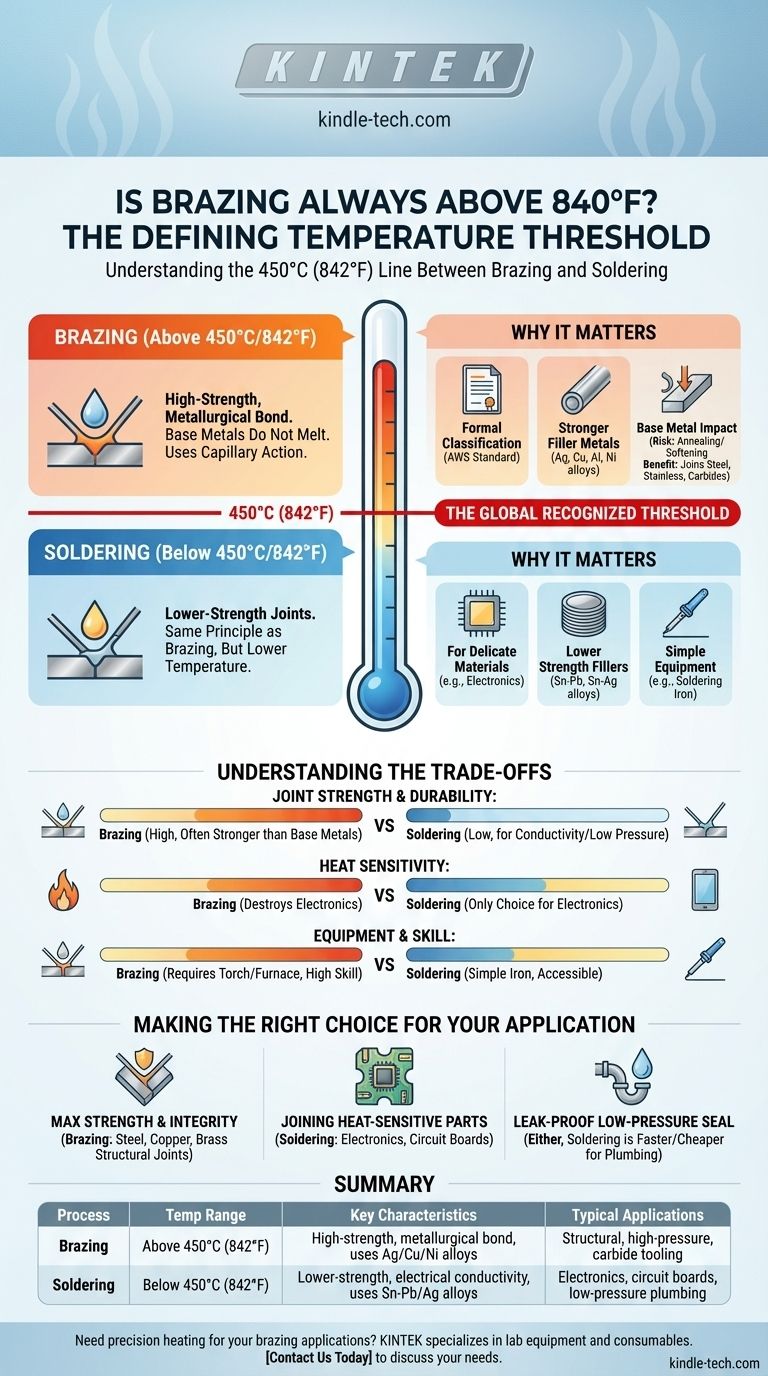

En bref, oui. Par définition formelle, le brasage est un processus d'assemblage de métaux qui a lieu au-dessus de 450 °C (soit 842 °F). Un métal d'apport avec un point de fusion inférieur à celui des métaux de base adjacents est chauffé au-dessus de son point de fusion et distribué entre les surfaces étroitement ajustées par action capillaire. Cette température spécifique est la ligne reconnue mondialement qui sépare le brasage du processus de soudage à plus basse température.

L'élément essentiel à retenir n'est pas le nombre exact, mais ce qu'il représente. Le seuil de 450 °C (842 °F) distingue les alliages de brasage à haute résistance des soudures à faible résistance, définissant fondamentalement les propriétés mécaniques et les applications potentielles du joint.

La ligne de démarcation : Brasage vs Soudage

Pour comprendre l'importance du seuil de température, vous devez d'abord comprendre les mécanismes fondamentaux du brasage et de son parent le plus proche, le soudage.

Qu'est-ce que le brasage ?

Le brasage crée une liaison métallurgique en chauffant deux ou plusieurs métaux de base et en introduisant un métal d'apport dans le joint.

Le métal d'apport a un point de fusion inférieur à celui des métaux de base. De manière cruciale, les métaux de base eux-mêmes ne fondent pas.

Ce processus a lieu à des températures supérieures à 450 °C (842 °F).

Qu'est-ce que le soudage ?

Le soudage suit exactement le même principe que le brasage : un métal d'apport est fondu pour joindre des métaux de base qui restent solides.

La principale différence est la température. Le soudage est effectué à des températures inférieures à 450 °C (842 °F).

Le rôle critique de l'action capillaire

Les deux processus reposent entièrement sur l'action capillaire. C'est la force physique qui attire le métal d'apport liquide dans l'espace étroit entre les pièces métalliques de base, assurant une liaison complète et solide sans pression externe.

Pourquoi le seuil de 450 °C (842 °F) est-il important ?

Cette température spécifique n'est pas arbitraire ; c'est une classification formelle qui a des implications pratiques significatives pour les matériaux utilisés et les caractéristiques du joint résultant.

Une classification formelle

Des organisations comme l'American Welding Society (AWS) ont établi ce seuil pour créer une norme claire et sans ambiguïté. Cela garantit que les ingénieurs, les techniciens et les concepteurs parlent tous le même langage lorsqu'ils spécifient un processus d'assemblage.

Impact sur les métaux d'apport

La température dicte directement le type de métal d'apport qui peut être utilisé.

Les métaux d'apport pour le brasage (souvent des alliages d'argent, de cuivre, d'aluminium ou de nickel) nécessitent des températures plus élevées pour fondre, mais offrent une résistance, une ductilité et une résistance à la température bien supérieures.

Les métaux d'apport pour le soudage (généralement des alliages étain-plomb, étain-argent ou d'autres alliages d'étain) fondent à basse température, ce qui les rend faciles à travailler mais entraîne une résistance mécanique beaucoup plus faible.

Effet sur les matériaux de base

La chaleur plus élevée requise pour le brasage peut affecter les métaux de base. Cela peut être un risque ou un avantage.

Par exemple, la chaleur peut provoquer un recuit (ramollissement) ou altérer un traitement thermique antérieur. Cela doit être pris en compte dans la conception. Inversement, cela permet d'assembler des matériaux comme l'acier, l'acier inoxydable et les carbures qui ne peuvent pas être soudés efficacement.

Comprendre les compromis

Choisir entre le brasage et le soudage est une décision basée sur des compromis techniques clairs, pas seulement sur la température.

Résistance et durabilité du joint

Le brasage est le grand gagnant pour toute application nécessitant une haute résistance. Un joint brasé correctement conçu peut souvent être plus résistant que les métaux de base qu'il assemble, ce qui le rend adapté aux environnements structurels, à haute pression et à fortes vibrations.

Les joints soudés sont beaucoup plus faibles et sont principalement utilisés pour créer une conductivité électrique ou un joint à basse pression.

Sensibilité à la chaleur

La basse température du soudage est son plus grand avantage lors du travail avec des matériaux délicats ou sensibles à la chaleur. C'est le seul choix pour assembler des composants électroniques à une carte de circuit imprimé.

Le brasage détruirait instantanément de tels composants.

Équipement et compétences

Le soudage est très accessible, ne nécessitant souvent qu'un simple fer à souder.

Le brasage nécessite une source de chaleur plus puissante, telle qu'un chalumeau oxyacétylénique ou un four, et exige un niveau de compétence plus élevé pour gérer la chaleur et assurer un bon écoulement du métal d'apport.

Faire le bon choix pour votre application

En fin de compte, la température n'est qu'un guide qui indique le processus correct pour votre objectif.

- Si votre objectif principal est une résistance maximale et une intégrité structurelle : Le brasage est le choix supérieur pour créer des joints robustes et porteurs dans des matériaux comme l'acier, le cuivre et le laiton.

- Si votre objectif principal est d'assembler des composants électroniques ou sensibles à la chaleur : Le soudage est la seule option viable en raison de son application à basse température.

- Si votre objectif principal est de créer un joint étanche dans une plomberie à basse pression : Les deux processus peuvent fonctionner, mais le soudage est souvent plus rapide et plus économique pour les tuyauteries en cuivre standard.

Comprendre ces différences fondamentales vous permet d'aller au-delà d'une simple règle de température et de sélectionner la méthode d'assemblage idéale pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Processus | Plage de température | Caractéristiques clés | Applications typiques |

|---|---|---|---|

| Brasage | Au-dessus de 450 °C (842 °F) | Joints à haute résistance, liaison métallurgique, utilise des alliages argent/cuivre/nickel | Composants structurels, systèmes haute pression, outillage carbure |

| Soudage | En dessous de 450 °C (842 °F) | Joints à faible résistance, conductivité électrique, utilise des alliages étain-plomb/argent | Électronique, cartes de circuits imprimés, plomberie basse pression |

Besoin d'un chauffage de précision pour vos applications de brasage ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des fours et des solutions de chauffage fiables adaptés aux besoins d'assemblage de métaux de votre laboratoire. Que vous travailliez avec des alliages à haute résistance ou des matériaux sensibles à la chaleur, notre expertise garantit des performances et une durabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus de brasage et de soudage !

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire 1200℃

- Grand four de graphitisation sous vide vertical en graphite

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace