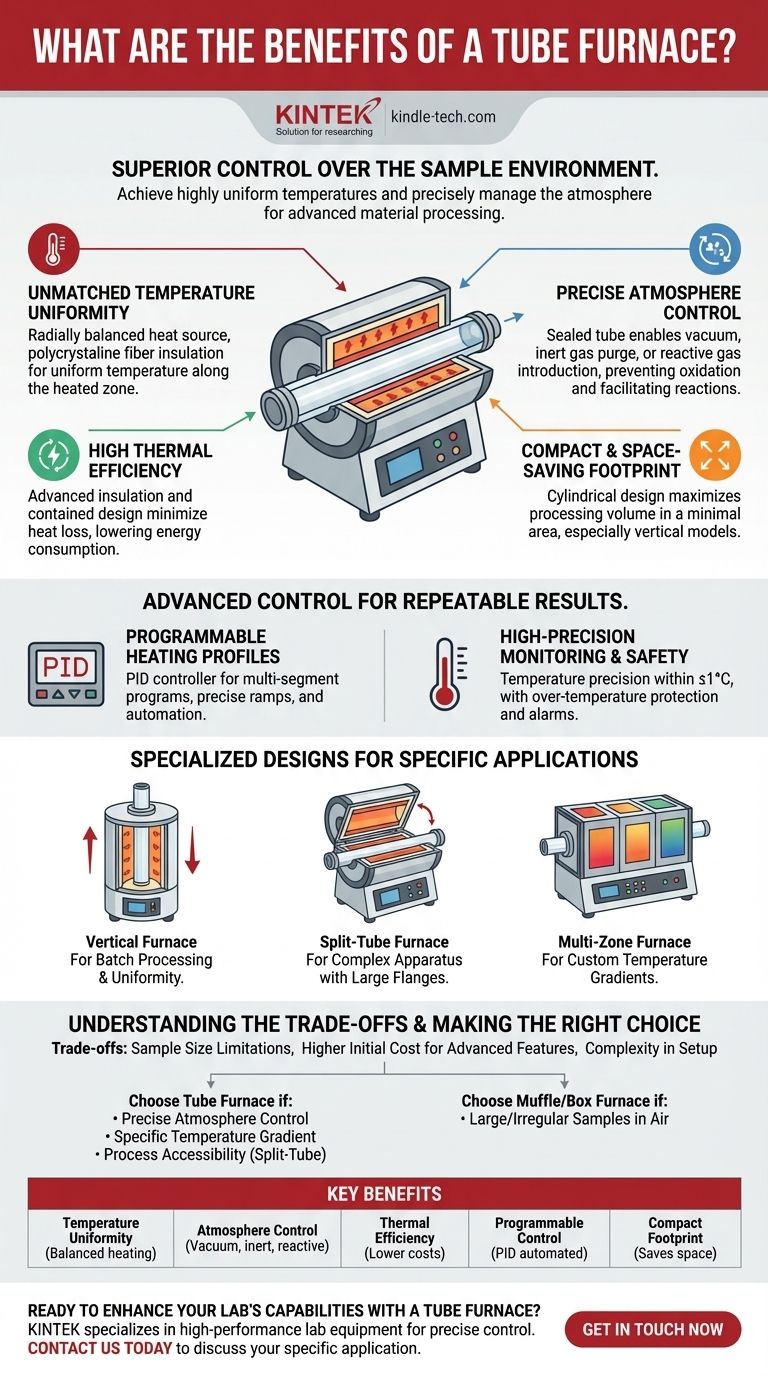

À la base, un four tubulaire offre un contrôle supérieur de l'environnement de l'échantillon. Ses principaux avantages sont la capacité d'atteindre des températures très uniformes et de gérer précisément l'atmosphère, allant de la création d'un vide à l'introduction de gaz réactifs ou inertes spécifiques, ce qui en fait un outil indispensable pour le traitement avancé des matériaux.

Le véritable avantage d'un four tubulaire n'est pas seulement sa capacité à chauffer un échantillon, mais sa capacité à créer un micro-environnement hautement contrôlé, répétable et isolé. Cela en fait le choix supérieur pour les processus où la précision de la température et les conditions atmosphériques sont essentielles au résultat.

Les principaux avantages de la conception d'un four tubulaire

La structure cylindrique unique d'un four tubulaire est la source de ses avantages les plus significatifs, le distinguant des équipements plus polyvalents tels que les fours à moufle ou les fours de paillasse.

Uniformité de température inégalée

Les éléments chauffants d'un four tubulaire sont disposés autour du tube central, créant une source de chaleur radialement équilibrée. Cette conception, souvent améliorée par des matériaux isolants avancés tels que la fibre polycristalline, se traduit par un champ de température exceptionnellement uniforme le long de la zone chauffée. Cette cohérence est essentielle pour un traitement de matériaux fiable et reproductible.

Contrôle précis de l'atmosphère

C'est sans doute l'avantage le plus important. Le tube scellé vous permet de contrôler complètement l'environnement gazeux autour de votre échantillon. Vous pouvez purger l'air et introduire un gaz inerte pour prévenir l'oxydation, créer un vide pour le dégazage, ou introduire des gaz réactifs pour faciliter une réaction chimique spécifique. Ce niveau de contrôle est tout simplement impossible dans un four à moufle standard.

Efficacité thermique élevée

Les fours tubulaires modernes sont construits avec une technologie mature axée sur l'efficacité. La conception contenue et l'isolation de haute qualité minimisent les pertes de chaleur vers l'environnement extérieur. Cela se traduit par une consommation d'énergie réduite et une efficacité thermique plus élevée, ce qui permet d'économiser des coûts opérationnels importants à long terme.

Encombrement compact et peu encombrant

Pour le volume de traitement qu'ils offrent, les fours tubulaires ont une conception remarquablement compacte. Ceci est particulièrement bénéfique dans les laboratoires ou les installations de production encombrés où l'espace au sol est limité. Les fours tubulaires verticaux, en particulier, maximisent la capacité de traitement tout en minimisant l'empreinte au sol requise.

Contrôle avancé pour des résultats reproductibles

Les fours tubulaires modernes sont passés de simples appareils de chauffage à des instruments sophistiqués et programmables conçus pour la précision et l'automatisation.

Profils de chauffage programmables

La plupart des fours tubulaires sont équipés d'un contrôleur PID (Proportionnel-Intégral-Dérivé), qui permet une gestion de la température très précise. Ce système permet aux utilisateurs de configurer des programmes complexes à plusieurs segments avec des rampes définies pour la montée et la descente en température, garantissant que les processus peuvent être automatisés et répétés parfaitement.

Surveillance de haute précision et sécurité

Ces systèmes offrent une précision de contrôle de la température exceptionnelle, souvent dans la limite de ±1°C. Ils sont également équipés de fonctions de sécurité critiques, telles que la protection contre les surchauffes et les alarmes en cas de défaillance du thermocouple, qui protègent à la fois l'échantillon et l'équipement.

Conceptions spécialisées pour des applications spécifiques

La conception de base du four tubulaire a été adaptée en plusieurs formes spécialisées pour répondre à des défis de traitement uniques.

Fours verticaux : pour le traitement par lots et l'uniformité

L'orientation verticale du tube simplifie le chargement et le déchargement des échantillons, en particulier pour le traitement par lots. Cette orientation peut également tirer parti de la gravité et de la convection naturelle pour améliorer encore l'uniformité de la température sur la longueur du tube.

Fours à tube fendu : pour les appareils complexes

Un four à tube fendu est articulé, ce qui lui permet de s'ouvrir en deux moitiés. Cette caractéristique est essentielle lorsque le tube de travail présente de grandes brides ou des raccords aux extrémités qui rendraient impossible de le glisser dans un four standard, non fendu.

Fours multi-zones : pour des gradients de température personnalisés

Pour les applications très avancées telles que la croissance de cristaux ou le dépôt chimique en phase vapeur, des fours multi-zones sont utilisés. Ceux-ci comportent plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube, permettant à l'utilisateur de créer un gradient ou un profil de température précis et adapté.

Comprendre les compromis

Bien que puissants, les fours tubulaires ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Limites de la taille des échantillons

Le compromis le plus évident est la taille de l'échantillon. Le diamètre du tube restreint intrinsèquement les dimensions du matériau que vous pouvez traiter. Pour les objets volumineux ou encombrants, un four de paillasse ou à moufle est souvent un choix plus pratique.

Coût initial plus élevé pour les fonctionnalités avancées

Bien qu'un four tubulaire de base puisse être abordable, les modèles dotés de fonctionnalités avancées telles que le contrôle multi-zones, la compatibilité avec le vide poussé ou les systèmes spécialisés de manipulation des gaz représentent un investissement en capital plus important que les fours plus simples.

Complexité de l'installation

L'obtention d'un contrôle atmosphérique précis nécessite plus que le four lui-même. L'installation implique souvent des conduites de gaz externes, des contrôleurs de débit et des pompes à vide, ajoutant une couche de complexité par rapport à un four à moufle simple « plug-and-play ».

Faire le bon choix pour votre processus

Le choix de l'équipement de chauffage approprié dépend entièrement des exigences spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est le contrôle précis de l'atmosphère : Un four tubulaire est le choix définitif pour tout processus nécessitant un environnement inerte, réactif ou sous vide.

- Si votre objectif principal est de créer un gradient de température spécifique : Un four tubulaire multi-zones offre un contrôle inégalé pour les profils thermiques complexes dans la synthèse de matériaux ou la croissance de cristaux.

- Si votre objectif principal est de chauffer des échantillons volumineux ou de forme irrégulière à l'air : Un four à moufle ou de paillasse est une solution plus pratique et plus rentable.

- Si votre objectif principal est l'accessibilité du processus pour des tubes de réacteur complexes : Un four à tube fendu offre le contrôle d'une conception tubulaire avec la capacité critique d'accueillir des appareils non standard.

En fin de compte, choisir un four tubulaire est une décision de privilégier le contrôle et la précision par rapport au volume pur.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Uniformité de la température | Chauffage radialement équilibré pour des résultats cohérents. |

| Contrôle de l'atmosphère | Créer des environnements sous vide, inertes ou à gaz réactif. |

| Efficacité thermique | La conception économe en énergie réduit les coûts opérationnels. |

| Contrôle programmable | Contrôleurs PID pour des processus automatisés et reproductibles. |

| Encombrement compact | Économise un espace précieux en laboratoire, en particulier les modèles verticaux. |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours tubulaires conçus pour un contrôle précis de la température et de l'atmosphère. Que votre recherche nécessite un chauffage uniforme, des environnements de gaz inertes ou des profils programmables complexes, nos solutions offrent la fiabilité et la précision dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et trouver le four parfait pour votre laboratoire. Laissez KINTEK être votre partenaire pour obtenir des résultats de traitement de matériaux supérieurs.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère