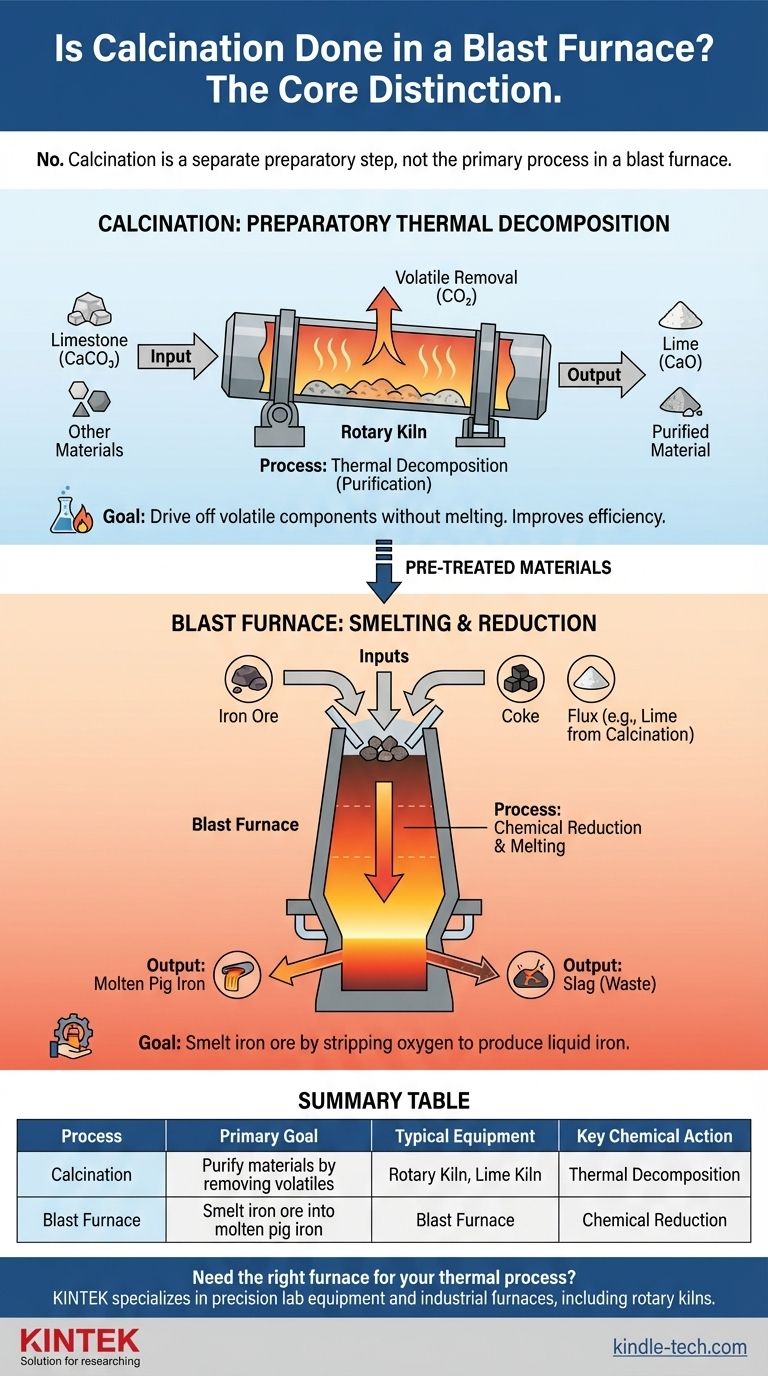

Non, la calcination n'est pas le processus principal effectué dans un haut fourneau. Bien qu'une certaine décomposition se produise, le but principal d'un haut fourneau est la fusion. La calcination est une étape préparatoire distincte qui a généralement lieu dans un récipient séparé avant que les matériaux n'entrent dans le haut fourneau.

La distinction fondamentale est une question d'objectif. La calcination est un pré-traitement thermique visant à purifier les matériaux en éliminant les substances volatiles comme le dioxyde de carbone. Un haut fourneau est un réacteur chimique massif conçu pour la fusion — la réduction du minerai de fer en fer en fusion.

Quel est le véritable objectif d'un haut fourneau ?

Un haut fourneau n'est pas simplement un four ; c'est un réacteur à contre-courant hautement spécialisé au cœur de la production primaire de fer. Sa fonction est bien plus complexe qu'un simple chauffage.

L'objectif : Fusion et Réduction

L'objectif exclusif d'un haut fourneau est de fondre le minerai de fer. Cela implique un processus de réduction chimique, où l'oxygène est retiré des oxydes de fer (le minerai) pour produire du fer liquide, souvent appelé fonte brute.

Ceci est réalisé en utilisant du coke (un combustible à haute teneur en carbone) à la fois comme source de chaleur et comme agent réducteur. La chaleur intense facilite les réactions chimiques qui transforment le minerai solide en métal en fusion.

Intrants et Extrants Clés

Pour y parvenir, trois matériaux principaux sont introduits par le haut du fourneau : le minerai de fer, le coke et un fondant (généralement du calcaire). De l'air chaud est soufflé par le bas.

Les principaux extrants sont la fonte brute en fusion et un déchet liquide appelé laitier, qui est formé à partir du fondant et des impuretés. Ceux-ci sont drainés du bas du fourneau.

Définir la calcination comme un processus distinct

La confusion entre ces processus survient souvent parce que les deux impliquent des températures élevées. Cependant, leurs objectifs chimiques sont fondamentalement différents.

L'objectif : Décomposition Thermique

La calcination est le processus de chauffage d'un matériau solide à haute température pour en éliminer les composants volatils, sans faire fondre la substance elle-même. C'est une étape de purification ou d'activation.

L'exemple classique est le chauffage du calcaire (carbonate de calcium, CaCO₃) dans un four. Cela élimine le dioxyde de carbone (CO₂) et laisse derrière de la chaux (oxyde de calcium, CaO), qui est un fondant plus efficace.

Où la calcination a lieu

Ce pré-traitement est effectué dans des fours dédiés, tels qu'un four rotatif ou un four à chaux, avant que les matériaux ne soient chargés dans le haut fourneau. Effectuer la calcination au préalable rend le fonctionnement du haut fourneau plus efficace et contrôlable.

En pré-calcinant le calcaire et le minerai, le haut fourneau n'a pas à dépenser d'énergie pour cette décomposition initiale. Cela lui permet de consacrer toute son énergie à la tâche principale de la fusion.

Pièges courants et clarifications

Comprendre pourquoi ces processus sont distincts est crucial pour saisir la logique de la métallurgie industrielle. La confusion est courante mais facilement clarifiée.

La chaleur est le dénominateur commun

Les deux processus reposent sur une chaleur extrême. Cette caractéristique partagée est la principale source de confusion. Cependant, l'application de cette chaleur est ce qui définit le processus — décomposition pour la calcination versus réduction et fusion pour la fusion.

Processus vs. Pré-traitement

Considérez cela comme la préparation d'un repas complexe. La calcination est le travail de préparation — comme rôtir de l'ail pour adoucir sa saveur avant de l'ajouter à une sauce. La fusion est l'événement principal où tous les ingrédients préparés sont combinés et transformés en plat final.

Un point de nuance : Décomposition du fondant

Pour être précis, une certaine décomposition se produit à l'intérieur d'un haut fourneau. Lorsque le calcaire est ajouté comme fondant, la chaleur dans la partie supérieure du fourneau le décompose en chaux et en dioxyde de carbone.

Cependant, il s'agit d'une réaction secondaire, et non de l'objectif principal du fourneau. Le haut fourneau est conçu et optimisé pour la fusion, et non pour la calcination.

Faire le bon choix pour votre objectif

Pour appliquer correctement ces connaissances, concentrez-vous toujours sur l'objectif principal de l'équipement et l'étape de la chaîne de production.

- Si votre objectif principal est la production de fer : Considérez la calcination comme une étape préparatoire facultative mais très efficace, et le haut fourneau comme le cœur incontournable du processus de fusion.

- Si votre objectif principal est de définir les processus thermiques : Rappelez-vous que la calcination purifie en éliminant les substances volatiles sans fondre, tandis que la fusion utilise un agent réducteur pour transformer un minerai en métal en fusion.

Distinguer un traitement préparatoire de l'événement industriel principal est fondamental pour comprendre tout processus de fabrication complexe.

Tableau récapitulatif :

| Processus | Objectif Principal | Équipement Typique | Action Chimique Clé |

|---|---|---|---|

| Calcination | Purifier les matériaux en éliminant les substances volatiles | Four rotatif, Four à chaux | Décomposition Thermique |

| Haut fourneau | Fondre le minerai de fer en fonte brute en fusion | Haut fourneau | Réduction Chimique |

Besoin du bon four pour votre processus thermique spécifique ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les fours industriels, y compris les fours rotatifs pour la calcination. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour optimiser vos opérations de purification de matériaux ou de fusion. Contactez notre équipe dès aujourd'hui pour discuter de votre application et recevoir une solution sur mesure !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision