Oui, mais il est crucial de comprendre ce que signifie « graphite » dans ce contexte. Lorsque les ingénieurs aérospatiaux parlent de graphite, ils ne parlent presque jamais du matériau mou et cassant que l'on trouve dans les crayons. Ils font plutôt référence aux fibres de graphite à haute résistance et rigidité qui servent de renfort dans les matériaux composites avancés, essentiels aux avions et engins spatiaux modernes.

Le point essentiel à retenir est que « graphite » dans l'aérospatiale est un synonyme de fibre de carbone. Ce matériau, lorsqu'il est combiné à une résine polymère, crée des composites offrant un rapport résistance/poids inégalé, formant l'épine dorsale des structures aérospatiales haute performance modernes.

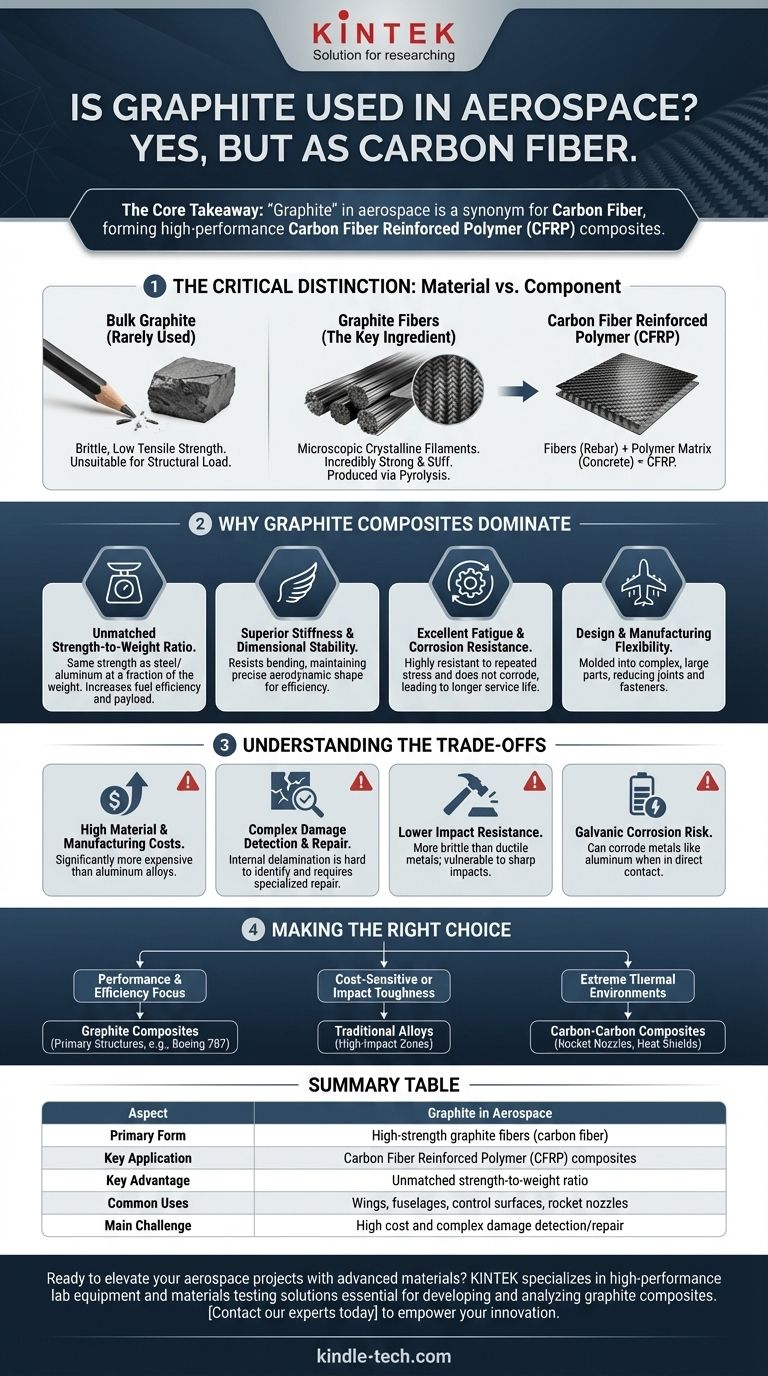

La distinction critique : Matériau contre Composant

Pour comprendre son rôle, il faut distinguer la matière première de la pièce finie conçue. Les deux sont fondamentalement différents.

Le graphite massif est rarement utilisé

La forme de graphite utilisée dans les crayons ou comme lubrifiant solide a des applications structurelles très limitées dans l'aérospatiale. Sa fragilité et sa faible résistance à la traction le rendent inadapté pour supporter les charges de vol.

Les fibres de graphite sont l'ingrédient clé

Le « graphite » qui révolutionne l'aérospatiale se compose de filaments cristallins microscopiques de carbone. Ces fibres, souvent plus fines qu'un cheveu humain, sont incroyablement résistantes et rigides dans leur longueur. Elles sont produites par un processus de chauffage hautement contrôlé appelé pyrolyse.

Le polymère renforcé de fibres de carbone (PRFC) est le produit final

Ces fibres de graphite individuelles sont tissées en tissus ou alignées en feuilles, puis imprégnées d'une matrice polymère, généralement une résine époxy. Après avoir été durci sous chaleur et pression, cela forme un matériau solide et rigide connu sous le nom de Polymère Renforcé de Fibres de Carbone (PRFC) ou, plus simplement, un « composite graphite ». Considérez les fibres de graphite comme le fer à béton et la matrice polymère comme le béton qui maintient le tout ensemble.

Pourquoi les composites en graphite dominent la conception aérospatiale

Les métaux comme l'aluminium et le titane étaient la norme pendant des décennies, mais les propriétés uniques des PRFC offrent un avantage décisif dans de nombreuses applications.

Rapport résistance/poids inégalé

C'est la propriété la plus importante. Un composant en PRFC peut avoir la même résistance qu'une pièce en acier ou en aluminium, mais pour une fraction du poids. Cela se traduit directement par une efficacité énergétique accrue, une plus grande capacité de charge utile et des performances supérieures.

Rigidité et stabilité dimensionnelle supérieures

Les composites en graphite sont extrêmement rigides, ce qui signifie qu'ils résistent à la flexion et à la déformation sous charge. Ceci est essentiel pour maintenir la forme aérodynamique précise des ailes et des gouvernes, assurant une efficacité maximale et une maniabilité prévisible.

Excellente résistance à la fatigue et à la corrosion

Contrairement aux métaux, qui peuvent développer des microfissures et se rompre après des cycles de contrainte répétés (fatigue), le PRFC y est très résistant. Il ne se corrode pas non plus comme l'aluminium, ce qui prolonge sa durée de vie et réduit considérablement les coûts de maintenance de la cellule d'un avion.

Flexibilité de conception et de fabrication

Les composites peuvent être moulés en formes aérodynamiques complexes qui seraient difficiles ou impossibles à créer à partir de métal. Cela permet de créer des pièces uniques et grandes — comme une section entière de fuselage — réduisant le nombre de joints et de fixations, qui sont des points de défaillance courants et ajoutent du poids.

Comprendre les compromis et les défis

Malgré ses avantages, le composite en graphite n'est pas un matériau parfait. Les ingénieurs doivent faire face à des défis importants.

Coûts élevés des matériaux et de la fabrication

Les matières premières et le processus de fabrication énergivore rendent le PRFC nettement plus coûteux que les alliages d'aluminium. Ce coût est une considération majeure dans toute décision de conception.

Détection des dommages et réparation complexes

Les dommages causés à une structure composite peuvent être difficiles à identifier. Alors qu'une pièce métallique se cabosse, un composite peut subir une délaminage interne (séparation des couches) avec peu de dommages visibles en surface. La réparation de ces structures est également un processus spécialisé et chronophage.

Résistance aux chocs plus faible

Le PRFC peut être plus cassant que les métaux ductiles. Un impact aigu dû à un outil tombé ou à des débris de piste peut provoquer des dommages sous-jacents importants qui compromettent la résistance du matériau, alors qu'une peau en aluminium ne ferait que se cabosser.

Risque de corrosion galvanique

Lorsque les composites en graphite sont en contact direct avec certains métaux, en particulier l'aluminium, ils peuvent créer un circuit électrique en présence d'un électrolyte (comme l'humidité). Cela provoque une corrosion rapide du métal, un phénomène connu sous le nom de corrosion galvanique, qui nécessite une conception et une isolation minutieuses.

Faire le bon choix pour votre objectif

La décision d'utiliser des composites en graphite plutôt que des métaux traditionnels est un compromis d'ingénierie complexe basé sur les exigences spécifiques de la mission.

- Si votre objectif principal est la performance maximale et l'efficacité énergétique : Les composites en graphite sont le choix supérieur pour les structures primaires telles que les ailes, les fuselages et les gouvernes, comme on le voit sur le Boeing 787 et l'Airbus A350.

- Si votre conception est sensible aux coûts ou nécessite une grande ténacité aux chocs : Les alliages traditionnels comme l'aluminium et le titane restent essentiels, en particulier pour les composants dans les zones à fort impact ou lorsque le coût est le principal moteur.

- Si vous concevez pour des environnements thermiques extrêmes : Des formes spécialisées comme les composites Carbone-Carbone (où la fibre et la matrice sont toutes deux en carbone) sont nécessaires pour les pièces telles que les tuyères de fusée et les boucliers thermiques de véhicules qui doivent résister à des milliers de degrés.

Comprendre les propriétés précises et les limites des matériaux à base de graphite est fondamental pour faire progresser le domaine de l'ingénierie aérospatiale.

Tableau récapitulatif :

| Aspect | Graphite dans l'aérospatiale |

|---|---|

| Forme principale | Fibres de graphite à haute résistance (fibre de carbone) |

| Application clé | Composites en polymère renforcé de fibres de carbone (PRFC) |

| Avantage principal | Rapport résistance/poids inégalé |

| Utilisations courantes | Ailes, fuselages, gouvernes, tuyères de fusée |

| Défi principal | Coût élevé et détection/réparation complexe des dommages |

Prêt à améliorer vos projets aérospatiaux ou de laboratoire avec des matériaux avancés ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les solutions de test de matériaux essentielles au développement et à l'analyse des composites en graphite. Notre expertise soutient la recherche précise et le contrôle qualité nécessaires en ingénierie aérospatiale. Contactez nos experts dès aujourd'hui pour découvrir comment KINTEK peut stimuler votre innovation.

Guide Visuel

Produits associés

- Brosse en fibre de carbone conductrice pour l'élimination de l'électricité statique et le nettoyage

- Four de graphitation continue sous vide de graphite

- Grand four de graphitisation sous vide vertical en graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Deux matériaux différents peuvent-ils avoir la même valeur de capacité thermique massique ? Décrypter la science du comportement thermique

- Pourquoi un système de chauffage de haute précision est-il requis pour le traitement par choc thermique des boues anaérobies ? Maximiser le rendement du Bio-H2

- Quel est le processus du film mince dans les semi-conducteurs ? Construire les couches de l'électronique moderne

- Quelle est la différence entre la FRX et la spectroscopie ? Un guide pour choisir l'outil d'analyse adapté

- Quelle est la règle des 20 40 60 dans le Rotavap ? Un guide pour une évaporation de solvant efficace et sûre

- Quelle propriété parmi les suivantes est affectée par le traitement thermique ? Un guide pour adapter les performances des matériaux

- Quelles sont les principales applications des congélateurs ULT ? Essentiels pour la préservation des échantillons biologiques et chimiques

- Pourquoi une protection à l'azote de haute pureté est-elle nécessaire lors de la synthèse par co-précipitation de l'oxyde de fer magnétique ?