La réponse courte est qu'aucun n'est intrinsèquement meilleur. La "meilleure" méthode dépend entièrement de votre application spécifique, équilibrant des facteurs tels que la complexité de la pièce, le volume de production, les propriétés du matériau et le coût. Le brasage par induction excelle à chauffer rapidement des joints uniques et accessibles, tandis que le brasage au four est idéal pour les assemblages complexes avec des joints multiples ou inaccessibles.

La différence fondamentale réside dans la manière dont la chaleur est appliquée. Le brasage au four imprègne l'ensemble de l'assemblage d'une chaleur uniforme, tandis que le brasage par induction utilise un champ électromagnétique pour générer une chaleur intense et localisée précisément au niveau de la zone de joint.

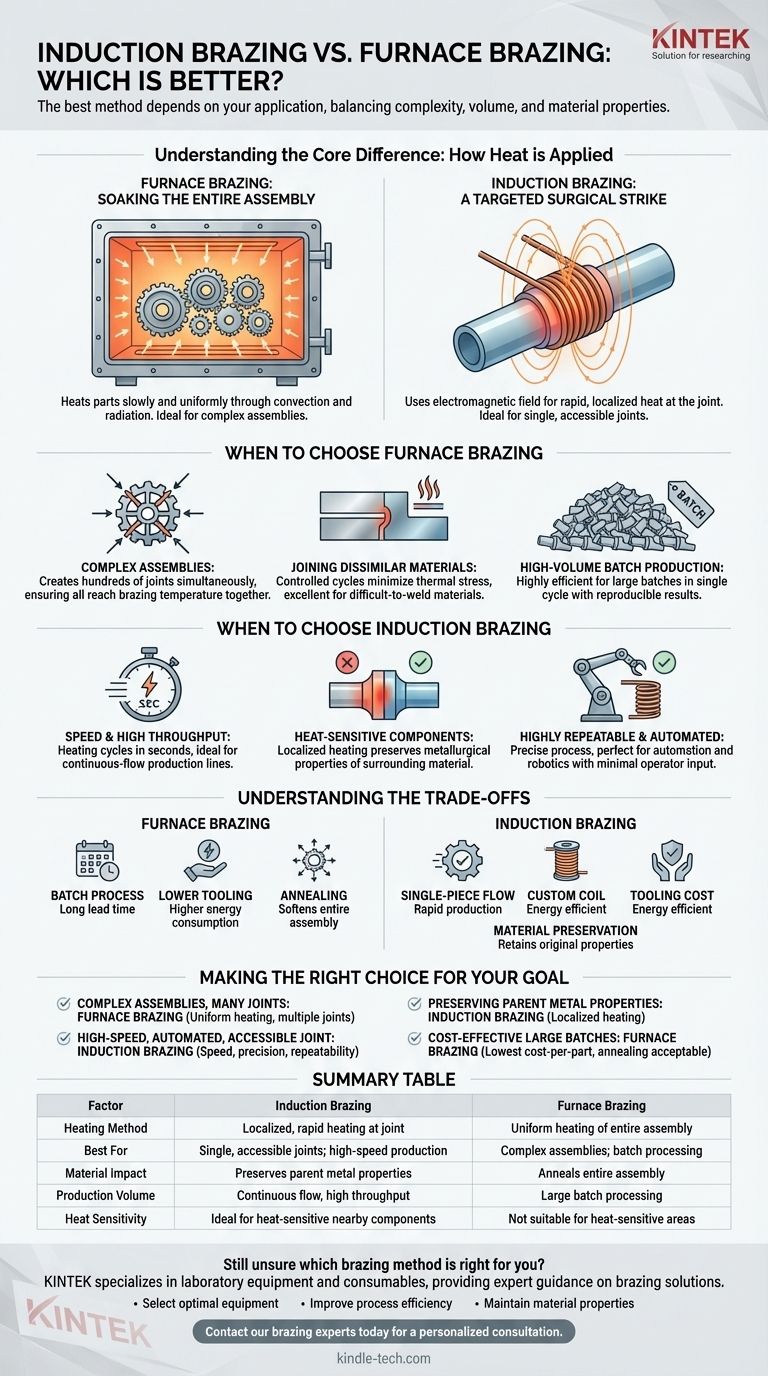

Comprendre la différence fondamentale : Comment la chaleur est appliquée

Pour prendre une décision éclairée, vous devez d'abord saisir les mécanismes fondamentaux de chaque processus. La méthode de chauffage dicte les forces et les faiblesses de chaque approche.

Brasage au four : Imprégner l'ensemble de l'assemblage

Le brasage au four place des composants ou des assemblages entiers à l'intérieur d'une chambre avec une atmosphère contrôlée. Toute la chambre est portée à la température de brasage, chauffant les pièces lentement et uniformément par convection et rayonnement.

Ce processus est analogue à un four à convection. Il garantit que chaque partie de l'assemblage, y compris les joints profonds et internes, atteint une température constante, ce qui est essentiel pour que l'alliage de brasage s'écoule uniformément par action capillaire.

Brasage par induction : Une frappe chirurgicale ciblée

Le brasage par induction utilise un courant alternatif à haute fréquence traversant une bobine de cuivre conçue sur mesure. Cela crée un puissant champ magnétique qui induit des courants électriques (courants de Foucault) directement dans la pièce métallique placée près de la bobine.

Ces courants génèrent une chaleur rapide et localisée précisément là où elle est nécessaire, laissant le reste de l'assemblage relativement froid. C'est une méthode sans contact qui chauffe la pièce de l'intérieur, offrant une vitesse et un contrôle exceptionnels.

Quand choisir le brasage au four

Basé sur sa méthode de chauffage uniforme, le brasage au four est le choix supérieur pour des scénarios spécifiques.

Pour les assemblages complexes avec plusieurs joints

La plus grande force du brasage au four est sa capacité à créer des centaines de joints simultanément sur un assemblage complexe. Parce que la pièce entière est chauffée uniformément, tous les joints atteignent la bonne température en même temps.

Cela permet de fabriquer des composants complexes qu'il serait impossible d'assembler par d'autres méthodes.

Lors de l'assemblage de matériaux dissemblables ou non soudables

Les cycles de chauffage et de refroidissement contrôlés minimisent les contraintes thermiques, faisant du brasage au four un excellent choix pour l'assemblage de métaux dissemblables ou de matériaux difficiles à souder. Le processus peut également être combiné avec des traitements thermiques comme le durcissement ou le recuit, ce qui permet d'économiser du temps et de l'argent.

Pour la production par lots à grand volume

Dans les environnements de production de masse, le brasage au four est très efficace et économique. De grands lots de pièces peuvent être traités en un seul cycle avec des résultats très reproductibles et un besoin minimal d'opérateurs qualifiés.

Quand choisir le brasage par induction

Le chauffage localisé et rapide du brasage par induction en fait le grand gagnant pour un ensemble différent d'applications.

Pour la vitesse et un débit élevé

Le cycle de chauffage pour un joint brasé par induction peut ne durer que quelques secondes, comparé au temps de cycle beaucoup plus long d'un four. Cela le rend idéal pour l'intégration dans une ligne de production à flux continu où la vitesse est primordiale.

Lorsque des composants sensibles à la chaleur sont à proximité

Si une pièce a des zones qui ont été précédemment traitées thermiquement ou contient des composants sensibles qui ne peuvent pas supporter des températures élevées, l'induction est la seule option viable. En ne chauffant que le joint, elle préserve les propriétés métallurgiques du matériau environnant.

Pour les processus hautement répétables et automatisés

Le processus est extrêmement précis et contrôlable. Une fois que la puissance, la fréquence et la position de la bobine sont réglées, les résultats sont identiques à chaque fois, ce qui le rend parfait pour l'automatisation et la robotique avec une intervention minimale de l'opérateur.

Comprendre les compromis

Choisir entre ces méthodes nécessite de reconnaître leurs limitations inhérentes.

La question de l'échelle : Lot vs. Flux continu

Le brasage au four est un processus par lots. Il est parfait pour traiter de nombreuses pièces à la fois mais introduit un long délai pour chaque lot. Le brasage par induction est un processus à flux unitaire, idéal pour les lignes de production rapides et continues.

Le facteur coût : Outillage vs. Opération

Le brasage par induction nécessite une bobine conçue sur mesure pour chaque géométrie de joint unique, ce qui représente un coût d'outillage initial. Cependant, son efficacité énergétique peut entraîner des coûts d'exploitation inférieurs. Le brasage au four nécessite moins d'outillage spécifique à la pièce mais consomme plus d'énergie en chauffant une grande chambre.

L'impact matériel : Recuit vs. Préservation

Une conséquence significative du brasage au four est que l'ensemble de l'assemblage est recuit (ramolli) pendant le cycle. Cela peut être indésirable si le métal de base doit conserver sa dureté. Le brasage par induction évite cela, préservant les propriétés originales du matériau.

Faire le bon choix pour votre objectif

Sélectionnez le processus qui correspond directement à l'objectif principal de votre projet.

- Si votre objectif principal est le brasage d'assemblages complexes avec de nombreux joints internes : Le brasage au four est le choix supérieur pour sa capacité à chauffer uniformément et à créer des centaines de joints en un seul cycle.

- Si votre objectif principal est la production automatisée à grande vitesse d'un joint unique et accessible : Le brasage par induction offre une vitesse, une précision et une répétabilité inégalées pour l'intégration dans une ligne de production.

- Si votre objectif principal est de préserver la trempe ou les propriétés matérielles du métal de base : Le chauffage localisé du brasage par induction est essentiel pour éviter d'altérer l'ensemble du composant.

- Si votre objectif principal est la rentabilité pour de grands lots de petites pièces : Le brasage au four offre souvent le coût par pièce le plus bas dans les environnements de production de masse où le recuit est acceptable.

En alignant la méthode de chauffage avec vos objectifs spécifiques de conception et de production, vous pouvez garantir un processus d'assemblage fiable, efficace et de haute qualité.

Tableau récapitulatif :

| Facteur | Brasage par induction | Brasage au four |

|---|---|---|

| Méthode de chauffage | Chauffage localisé et rapide au niveau du joint | Chauffage uniforme de l'ensemble de l'assemblage |

| Idéal pour | Joints uniques et accessibles ; production à grande vitesse | Assemblages complexes avec plusieurs joints ; traitement par lots |

| Impact sur le matériau | Préserve les propriétés du métal de base | Recuit l'ensemble de l'assemblage |

| Volume de production | Flux continu, débit élevé | Traitement par grands lots |

| Sensibilité à la chaleur | Idéal pour les composants proches sensibles à la chaleur | Ne convient pas aux zones sensibles à la chaleur |

Vous n'êtes toujours pas sûr de la méthode de brasage qui convient à votre laboratoire ou à vos besoins de production ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts sur les solutions de brasage pour la recherche, le contrôle qualité et les applications de fabrication. Notre équipe peut vous aider à :

- Sélectionner l'équipement de brasage optimal pour vos matériaux spécifiques et vos exigences de joint

- Améliorer l'efficacité et la répétabilité des processus dans votre laboratoire ou votre ligne de production

- Maintenir les propriétés des matériaux tout en obtenant des liaisons solides et fiables

Contactez nos experts en brasage dès aujourd'hui pour une consultation personnalisée sur la façon dont nous pouvons améliorer vos processus d'assemblage avec le bon équipement et les bons consommables.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles