En bref, oui. Le revêtement par dépôt physique en phase vapeur (PVD) est exceptionnellement durable et est considéré comme l'une des finitions de surface les plus résistantes disponibles. Sa durabilité remarquable provient de son processus d'application unique, qui crée une finition liée moléculairement au métal de base plutôt qu'une simple couche superficielle. Il en résulte une dureté et une résistance à l'usure supérieures.

La raison principale de la longévité du PVD est qu'il ne s'agit pas d'un revêtement au sens traditionnel. C'est un processus de modification de surface qui lie une couche micro-mince de céramique métallique au substrat, augmentant fondamentalement la dureté et la résilience de la surface elle-même.

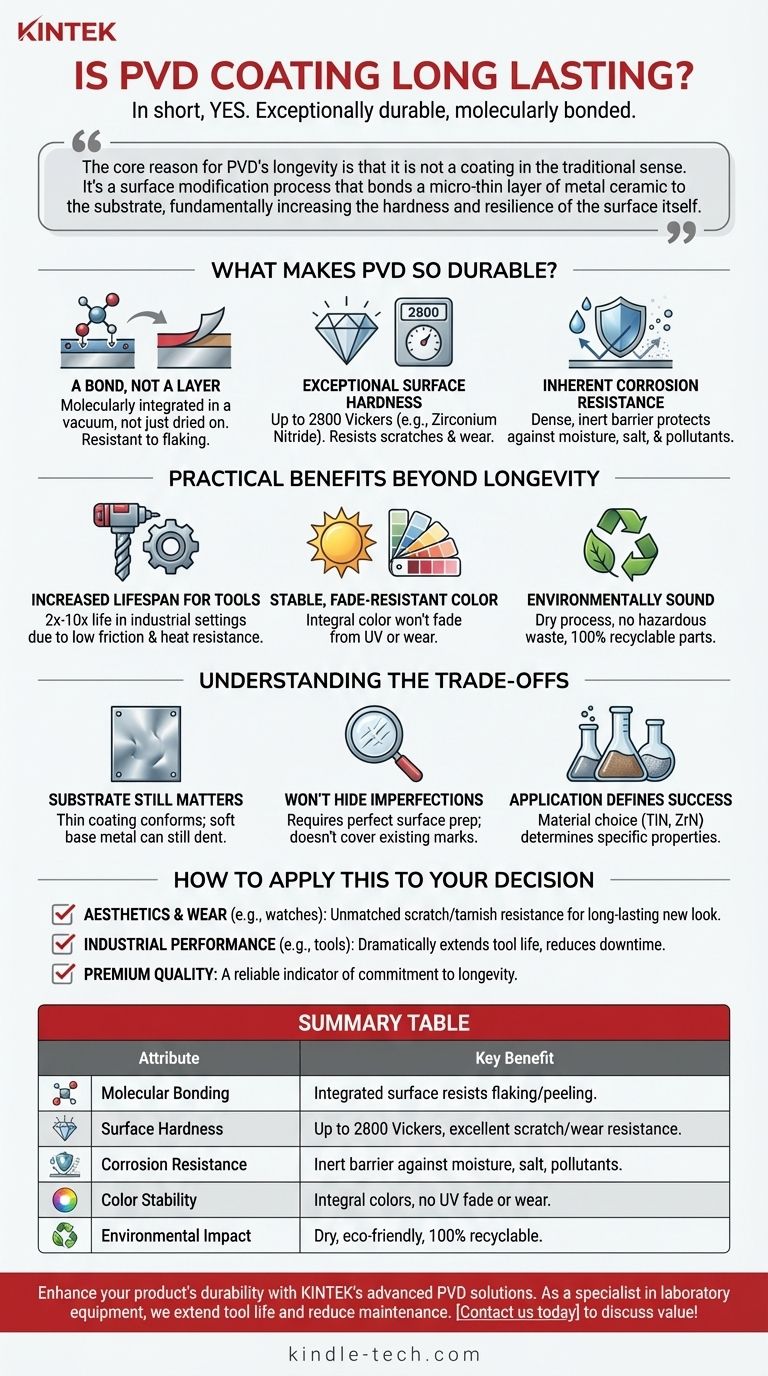

Qu'est-ce qui rend le PVD si durable ?

La durabilité d'une finition PVD n'est pas magique ; c'est le résultat direct de la physique derrière le processus. Comprendre ces principes montre pourquoi il surpasse les méthodes traditionnelles comme la peinture ou la galvanoplastie.

C'est une liaison, pas une couche

Contrairement à la peinture, qui sèche simplement sur une surface, le PVD implique de lier le matériau au niveau moléculaire. Le processus se déroule sous vide, où un matériau solide (comme le titane ou le zirconium) est vaporisé en plasma puis déposé sur l'objet cible.

Ceci crée un nouvel état de surface intégré plutôt qu'une couche distincte et séparée. Parce qu'il est si étroitement lié, il est très résistant à l'écaillage, au pelage ou à l'éclatement.

Dureté de surface exceptionnelle

Les finitions PVD sont extrêmement dures. Par exemple, une finition PVD utilisant du nitrure de zirconium (souvent utilisée pour les finitions « laiton à vie ») peut atteindre une dureté de 2800 Vickers.

Ce niveau de dureté rend la surface incroyablement résistante aux rayures et à l'usure quotidienne, c'est pourquoi elle est privilégiée pour les articles à fort contact comme les robinets, la quincaillerie de porte et les boîtiers de montres.

Résistance inhérente à la corrosion

La nature dense et liée de la finition PVD crée une barrière inerte qui protège le métal de base des effets de l'humidité, du sel et des polluants atmosphériques.

Ceci offre une excellente résistance à la corrosion et au ternissement, garantissant que la couleur et l'intégrité de la finition restent stables pendant très longtemps, même dans des environnements difficiles.

Avantages pratiques au-delà de la longévité

Les propriétés physiques du PVD entraînent des avantages tangibles dans diverses applications, des biens de consommation aux environnements industriels exigeants.

Durée de vie accrue pour les outils

Dans les environnements industriels, l'application de revêtements PVD sur les outils de coupe, les forets et les moules peut augmenter leur durée de vie fonctionnelle de deux à trois fois, certaines applications connaissant une amélioration par dix.

Ceci est dû au fait que la surface dure et à faible friction réduit l'usure et l'accumulation de chaleur pendant le fonctionnement, permettant à l'outil de mieux fonctionner plus longtemps.

Couleur stable et résistante à la décoloration

Le PVD peut être utilisé pour déposer une large gamme de couleurs avec une stabilité exceptionnelle. Parce que la couleur fait partie intégrante de la finition liée, elle ne se décolorera pas sous l'effet des UV ni ne s'usera avec le temps comme le ferait une finition anodisée ou peinte.

Un processus respectueux de l'environnement

Comparé aux méthodes traditionnelles de galvanoplastie qui utilisent souvent des produits chimiques dangereux comme le chrome hexavalent, le PVD est un processus sec et respectueux de l'environnement.

Il ne produit pas de déchets dangereux, et les composants revêtus de PVD restent 100 % recyclables à la fin de leur vie.

Comprendre les compromis

Bien qu'incroyablement durable, le PVD n'est pas indestructible. Sa performance est directement liée à la qualité de l'objet sur lequel il est appliqué.

Le substrat est toujours important

Le revêtement PVD est extrêmement dur mais aussi extrêmement mince (mesuré en microns). Si le métal sous-jacent est mou, un impact important peut toujours provoquer une bosse.

La finition PVD elle-même ne s'écaillera ni ne se décollera probablement pas de la zone bosselée, mais la forme de l'objet sera compromise. La résistance du revêtement ne peut pas compenser un matériau de base faible.

Il ne masquera pas les imperfections

Étant donné que la finition PVD est si mince et épouse parfaitement la surface, elle ne masquera aucune rayure, bosse ou marque de polissage sous-jacente. L'apparence finale dépend entièrement de la qualité de la préparation de surface avant le revêtement.

L'application définit le succès

Le terme « PVD » décrit un processus, mais le matériau utilisé pour le revêtement (par exemple, Nitrure de Titane, Nitrure de Zirconium) détermine ses propriétés spécifiques. La performance dépend entièrement de l'adéquation du bon matériau de revêtement à l'usage prévu.

Comment appliquer cela à votre décision

Votre choix dépend de ce que vous valorisez le plus dans une finition. Le PVD excelle là où la durabilité est une préoccupation principale.

- Si votre objectif principal est l'esthétique et l'usure quotidienne (par exemple, montres, robinets, bijoux) : Le PVD offre une résistance inégalée aux rayures et au ternissement, garantissant que le produit semble neuf pendant des années de plus que les finitions traditionnelles.

- Si votre objectif principal est la performance industrielle (par exemple, outils de coupe, composants mécaniques) : Le PVD prolonge considérablement la durée de vie opérationnelle de la pièce, réduisant les temps d'arrêt et les coûts à long terme.

- Si votre objectif principal est un produit haut de gamme et durable : Choisir un produit avec une finition PVD est un indicateur fiable de qualité et d'un engagement envers la longévité de la part du fabricant.

En considérant le PVD comme une amélioration permanente de la surface du métal, vous pouvez l'appliquer en toute confiance aux applications qui exigent une durabilité et une résilience maximales.

Tableau récapitulatif :

| Attribut du revêtement PVD | Avantage clé |

|---|---|

| Liaison moléculaire | Crée une surface intégrée micro-mince qui résiste à l'écaillage et au pelage. |

| Dureté de surface | Atteint jusqu'à 2800 Vickers, offrant une excellente résistance aux rayures et à l'usure. |

| Résistance à la corrosion | Forme une barrière inerte contre l'humidité, le sel et les polluants pour une stabilité à long terme. |

| Stabilité de la couleur | Les couleurs font partie intégrante de la finition, empêchant la décoloration par les UV et l'usure au fil du temps. |

| Impact environnemental | Un processus sec et écologique sans déchets dangereux ; les pièces revêtues sont 100 % recyclables. |

Améliorez la durabilité et les performances de votre produit avec les solutions de revêtement PVD avancées de KINTEK. En tant que spécialiste des équipements de laboratoire et des consommables, nous fournissons des revêtements PVD qui prolongent considérablement la durée de vie des outils et des composants, réduisent les coûts de maintenance et assurent une résistance supérieure à l'usure et à la corrosion. Que vous soyez dans la fabrication, la recherche ou le développement de biens de consommation haut de gamme, notre expertise peut vous aider à obtenir une qualité durable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent ajouter de la valeur à vos produits !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Moule de presse anti-fissuration pour usage en laboratoire

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme