Dans son état final et fini, un revêtement PVD est considéré comme non toxique et fondamentalement sûr. C'est parce que le processus crée une surface stable et inerte où les matériaux de revêtement sont liés moléculairement au produit sous-jacent. Cette liaison forte empêche le matériau de s'infiltrer, de s'écailler ou de devenir aéroporté pendant l'utilisation quotidienne.

La sécurité des revêtements PVD repose sur une distinction cruciale : bien que le processus de fabrication implique des matériaux qui peuvent être dangereux s'ils sont inhalés, le produit fini est sûr pour les utilisateurs finaux en raison de la liaison incroyablement forte et stable que le revêtement forme avec la surface.

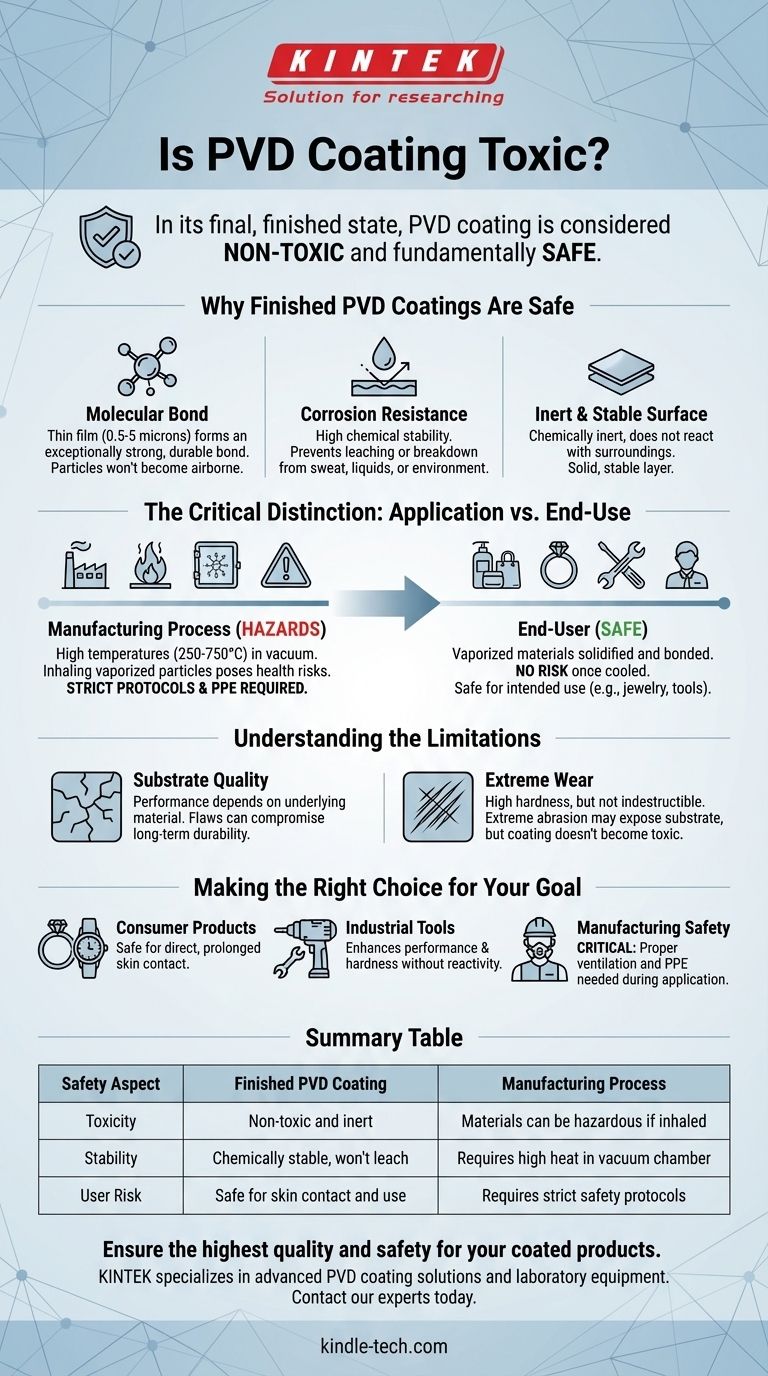

Pourquoi les revêtements PVD finis sont-ils sûrs

Le dépôt physique en phase vapeur (PVD) est une technique de finition avancée qui modifie les propriétés d'un matériau au niveau moléculaire. La sécurité du produit final n'est pas un accident, mais le résultat direct de la manière dont le revêtement est créé et de ce qu'il fait.

La nature de la liaison moléculaire

Le PVD est un processus qui dépose un film très mince – souvent entre 0,5 et 5 microns – molécule par molécule sous vide. Cette méthode crée une liaison exceptionnellement forte et durable entre le revêtement et le matériau substrat sur lequel il est appliqué.

Les particules du revêtement sont si fermement liées entre elles qu'elles ne deviendront pas aéroportées ou ne se sépareront pas du produit dans des conditions normales.

Résistance exceptionnelle à la corrosion

Une propriété clé des revêtements PVD est leur haute résistance à la corrosion et à l'oxydation. Cette stabilité chimique est cruciale pour la sécurité.

Étant donné que la surface ne réagit pas facilement avec la sueur, les liquides ou d'autres facteurs environnementaux, cela empêche le revêtement de se décomposer ou de libérer des matériaux.

Une surface inerte et stable

Le revêtement PVD fini est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec son environnement. C'est pourquoi il est utilisé dans des applications allant des accessoires architecturaux aux outils.

Cette inertie garantit que la surface elle-même ne présente aucun risque, car elle reste une couche solide et stable.

La distinction critique : Application contre utilisation finale

Comprendre le contexte où et quand le PVD est manipulé est essentiel pour comprendre son profil de sécurité. Il existe une différence significative entre l'environnement de fabrication et le produit fini.

Dangers potentiels pendant la fabrication

Le processus PVD doit être effectué à haute température (de 250°C à 750°C) à l'intérieur d'une chambre à vide pour vaporiser le matériau de revêtement.

L'inhalation de ces particules microscopiques en suspension dans l'air pendant le processus d'application peut présenter des risques pour la santé. Par conséquent, des protocoles de sécurité stricts et des équipements de protection sont requis pour les travailleurs dans un environnement de fabrication.

Sécurité pour l'utilisateur final

Une fois que le processus de revêtement est terminé et que le produit a refroidi, ces risques sont entièrement éliminés. Les matériaux vaporisés se sont solidifiés et sont liés au produit.

L'article final qui parvient au consommateur est entièrement sûr pour son utilisation prévue, qu'il s'agisse d'un bijou, d'un robinet de cuisine ou d'un outil haute performance.

Comprendre les limites

Bien que sûr, il est important de reconnaître les facteurs qui assurent l'intégrité du revêtement. La sécurité et la durabilité de la finition ne sont pas absolues et dépendent de certaines conditions.

La qualité du revêtement dépend du substrat

La performance globale et la stabilité d'un revêtement PVD sont directement influencées par la qualité du matériau sous-jacent.

Si le substrat est défectueux ou mal préparé, le revêtement peut ne pas adhérer correctement, ce qui pourrait compromettre sa durabilité à long terme.

L'usure extrême peut compromettre la couche

Les revêtements PVD offrent une dureté et une résistance à l'usure exceptionnellement élevées, mais ils ne sont pas indestructibles.

Si le revêtement est soumis à une abrasion extrême et est rayé ou endommagé de manière significative, le matériau sous-jacent pourrait être exposé. Cependant, cela endommage la finition mais ne fait pas que le revêtement lui-même devienne toxique.

Faire le bon choix pour votre objectif

Votre préoccupation concernant la toxicité doit être cadrée par la manière dont vous interagissez avec le revêtement PVD.

- Si votre objectif principal concerne les produits de consommation (bijoux, montres, accessoires) : Vous pouvez être assuré que les articles revêtus de PVD sont sûrs pour un contact direct et prolongé avec la peau.

- Si votre objectif principal concerne les outils ou composants industriels : L'avantage est un revêtement qui améliore les performances et la dureté sans introduire de réactivité chimique ou de risques de sécurité pendant l'utilisation.

- Si votre objectif principal concerne la sécurité de la fabrication : Il est absolument essentiel qu'une ventilation adéquate et des équipements de protection individuelle soient utilisés pendant le processus d'application PVD pour atténuer le risque d'inhalation de particules.

En fin de compte, le processus PVD est conçu pour transformer les matériaux en une surface finie qui est incroyablement durable, chimiquement stable et sûre pour l'utilisateur final.

Tableau récapitulatif :

| Aspect de sécurité | Revêtement PVD fini | Processus de fabrication |

|---|---|---|

| Toxicité | Non toxique et inerte | Les matériaux peuvent être dangereux s'ils sont inhalés |

| Stabilité | Chimiquement stable, ne s'infiltre pas | Nécessite une chaleur élevée dans une chambre à vide |

| Risque pour l'utilisateur | Sûr pour le contact cutané et l'utilisation | Nécessite des protocoles de sécurité stricts pour les travailleurs |

Assurez la plus haute qualité et sécurité pour vos produits revêtus.

KINTEK se spécialise dans la fourniture de solutions de revêtement PVD avancées et d'équipements de laboratoire. Notre expertise garantit des finitions durables et non toxiques qui répondent aux normes industrielles les plus élevées pour les bijoux, les outils et les composants industriels.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions de revêtement fiables, sûres et performantes.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment fonctionne le MPCVD ? Un guide sur le dépôt de films de haute qualité à basse température

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique