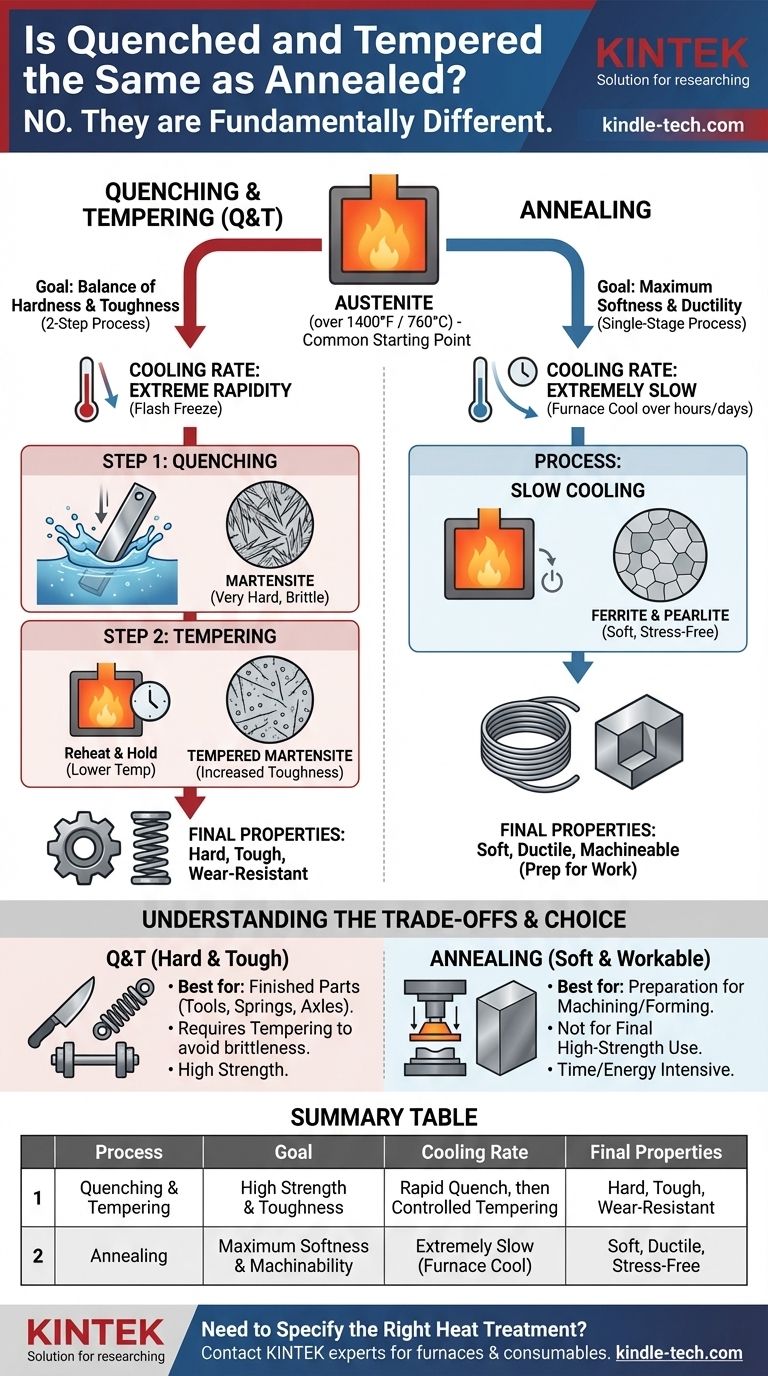

Non, le trempage et le revenu sont fondamentalement différents du recuit. Bien que les deux soient des processus de traitement thermique pour l'acier, ils utilisent des méthodes opposées pour atteindre des objectifs opposés. Le trempage et le revenu est un processus en deux étapes conçu pour créer un produit final avec un équilibre spécifique de dureté et de ténacité élevées. Le recuit, en revanche, est un processus en une seule étape conçu pour rendre l'acier aussi mou, ductile et usinable que possible.

La différence essentielle réside dans la vitesse de refroidissement et le résultat souhaité. Le trempage et le revenu utilisent un refroidissement rapide pour créer de la dureté, suivi d'un réchauffage pour ajouter de la ténacité. Le recuit utilise un refroidissement extrêmement lent pour induire une douceur maximale, préparant le matériau pour un travail ultérieur.

L'objectif du traitement thermique : manipuler la microstructure

Pour comprendre ces processus, vous devez d'abord comprendre que le traitement thermique consiste à contrôler la structure cristalline interne, ou microstructure, de l'acier. L'agencement des atomes de fer et de carbone au niveau microscopique dicte les propriétés finales du matériau.

Le rôle du carbone et du fer

L'acier est un alliage de fer et de carbone. À température ambiante, le carbone est emprisonné dans la structure cristalline du fer de différentes manières. En appliquant de la chaleur, nous pouvons modifier la façon dont ce carbone est distribué.

La température de transformation critique (Austénite)

Lorsque vous chauffez l'acier au-dessus d'une température critique spécifique (généralement supérieure à 1400 °F ou 760 °C), sa structure cristalline se transforme en une forme appelée austénite. L'austénite a une capacité unique à dissoudre uniformément les atomes de carbone, un peu comme le sucre se dissout dans l'eau chaude. Cet état austénitique est le point de départ nécessaire pour les deux processus.

Pourquoi la vitesse de refroidissement est primordiale

Les propriétés de l'acier sont déterminées par ce qui arrive à la microstructure lorsqu'elle refroidit à partir de l'état austénitique. La vitesse de ce refroidissement est la variable la plus importante qui sépare le trempage du recuit.

Décomposition du processus : Trempage et Revenu (T&R)

Le trempage et le revenu est un processus en deux étapes utilisé pour produire des pièces qui sont solides, dures et tenaces, telles que des outils, des essieux et des ressorts.

Étape 1 : Trempage pour une dureté maximale

Une fois que l'acier a été chauffé à son état austénitique, il est refroidi avec une extrême rapidité en le plongeant dans un liquide comme de l'eau, de l'huile ou de la saumure. C'est le trempage.

Ce « gel éclair » ne laisse pas aux atomes de carbone le temps de se déplacer et de former des structures plus douces. Au lieu de cela, ils sont piégés, créant une microstructure très dure, cassante et fortement contrainte appelée martensite. Une pièce entièrement trempée présente sa dureté maximale possible mais est souvent trop cassante pour une utilisation pratique.

Étape 2 : Revenu pour la ténacité

L'acier martensitique cassant est ensuite réchauffé à une température beaucoup plus basse (bien en dessous de la température critique) et maintenu pendant un temps spécifique. C'est la phase de revenu.

Le revenu soulage les contraintes internes du trempage et permet à une partie du carbone piégé de former de minuscules particules de carbure. Ce processus réduit légèrement la dureté globale mais augmente considérablement la ténacité et la ductilité du matériau, l'empêchant de se fracturer sous charge. Les propriétés finales sont « ajustées » en contrôlant précisément la température de revenu.

Décomposition du processus : Recuit

Le recuit est un processus utilisé pour amener l'acier dans son état le plus doux, le plus faible et le plus exempt de contraintes. Ceci est souvent fait pour faciliter l'usinage d'un matériau ou pour le préparer à une déformation plastique étendue, comme l'emboutissage ou l'emboutissage profond.

L'objectif unique : Douceur maximale

Contrairement à l'objectif en deux parties du T&R, le recuit a un objectif principal : annuler les durcissements précédents, affiner la structure du grain et éliminer toute contrainte interne, maximisant ainsi la douceur et la ductilité.

L'étape clé : Refroidissement extrêmement lent

Après avoir chauffé l'acier à son état austénitique, on le laisse refroidir aussi lentement que possible. Ceci est le plus souvent réalisé en éteignant simplement le four et en laissant la pièce refroidir avec le four sur de nombreuses heures, voire des jours.

Ce refroidissement lent donne aux atomes amplement le temps de se réorganiser dans leur état stable à plus basse énergie. La microstructure résultante (typiquement un mélange de ferrite et de perlite) est très douce, ductile et présente de faibles contraintes internes.

Comprendre les compromis

Choisir le mauvais processus peut entraîner une défaillance du matériau ou des coûts de production inutiles. Comprendre les compromis est essentiel.

Le dilemme dureté contre fragilité

Une pièce entièrement trempée et non revenue possède une dureté et une résistance à l'usure immenses, mais elle est pratiquement inutilisable car elle se briserait comme du verre au premier impact. Le revenu n'est pas facultatif ; c'est le compromis nécessaire qui sacrifie une petite quantité de dureté pour un gain massif en ténacité.

La limite du recuit : Pas pour la performance finale

Une pièce recuite est rarement le produit final souhaité pour toute application nécessitant de la résistance. Sa douceur et sa faible résistance le rendent inadapté aux outils ou aux composants structurels. C'est presque toujours une étape préparatoire ou intermédiaire dans une séquence de fabrication.

Le coût du temps et de l'énergie

Le recuit, avec ses longs cycles de four, est un processus très long et énergivore. Pour cette raison, un processus moins précis appelé normalisation (qui implique un refroidissement à l'air calme) est parfois utilisé comme alternative plus rentable lorsque la douceur maximale n'est pas requise.

Faire le bon choix pour votre objectif

Votre choix de traitement thermique est entièrement dicté par ce que vous attendez de l'acier.

- Si votre objectif principal est de créer une pièce finie avec une résistance et une ténacité élevées (par exemple, un couteau, un essieu ou un ressort) : Vous avez besoin du processus en deux étapes de Trempage et Revenu pour obtenir les propriétés mécaniques requises.

- Si votre objectif principal est de préparer une matière première pour un usinage intensif, un formage ou un pliage : Vous devez Recuire l'acier pour le rendre aussi doux et exempt de contraintes que possible avant de commencer le travail.

- Si votre objectif principal est simplement de soulager les contraintes dues au soudage ou à l'usinage sans affecter grandement la dureté : Vous pourriez avoir besoin d'un processus sous-critique différent, comme la relaxation des contraintes, qui n'implique pas de chauffer à la température austénitique complète.

En comprenant ces différences fondamentales, vous pouvez aller au-delà du simple suivi d'une procédure et commencer à dicter la performance précise de vos matériaux.

Tableau récapitulatif :

| Processus | Objectif | Vitesse de refroidissement | Propriétés finales |

|---|---|---|---|

| Trempage & Revenu | Haute résistance et ténacité | Trempe rapide, puis revenu contrôlé | Dur, tenace, résistant à l'usure |

| Recuit | Douceur et usinabilité maximales | Extrêmement lent (refroidissement au four) | Doux, ductile, sans contrainte |

Besoin de spécifier le bon traitement thermique pour votre application ?

Choisir le processus correct est essentiel pour la performance des pièces et l'efficacité de la fabrication. L'équipe d'experts de KINTEK se spécialise dans le soutien des laboratoires et des fabricants avec l'équipement et les consommables nécessaires pour un traitement thermique précis. Nous pouvons vous aider à sélectionner les fours et les outils appropriés pour obtenir les propriétés matérielles souhaitées, que vous nécessitiez la dureté du trempage et du revenu ou l'usinabilité du recuit.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique de l'acier et garantir des résultats optimaux pour vos projets.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment un four sous vide contribue-t-il à la formation de membranes d'électrolyte solide ? Obtenir des matériaux denses et sans défauts

- L'acier inoxydable peut-il être brasé ? Oui, avec les bonnes techniques pour surmonter l'oxyde de chrome

- Quels métaux peuvent être brasés ? Un guide pour assembler de l'acier à la céramique

- Quel est le meilleur matériau pour un réacteur de pyrolyse ? Choisissez entre l'acier de chaudière et l'acier inoxydable

- Quels sont les avantages des fours SPS pour les UHTCMC ? Atteindre une densité et une microstructure supérieures

- Qu'est-ce que le processus complet de brasage ? Réalisez des joints métalliques solides et permanents avec précision

- Quel type de four est utilisé pour le traitement thermique ? Choisissez celui qui convient à votre processus

- Quel type de four est utilisé pour le traitement thermique ? Associez votre procédé à la solution de traitement thermique parfaite