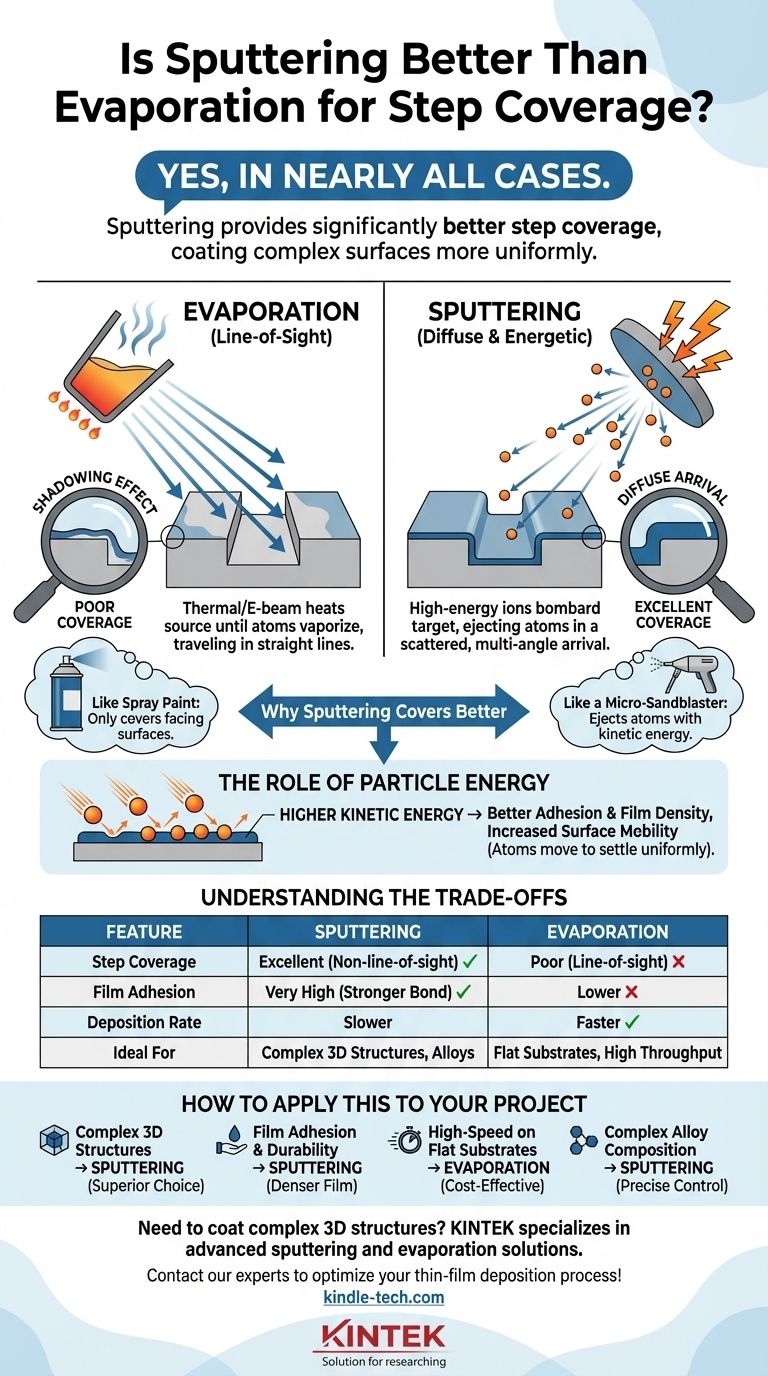

Dans presque tous les cas, oui. La pulvérisation cathodique offre une couverture de pas significativement meilleure que l'évaporation thermique standard ou par faisceau d'électrons. La différence fondamentale dans la manière dont les atomes sont éjectés de la source et se déplacent vers le substrat confère à la pulvérisation cathodique un avantage distinct pour le revêtement de surfaces complexes et non planes. L'évaporation est un processus "en ligne de mire", conduisant à des films minces ou inexistants sur les parois latérales verticales, tandis que la pulvérisation cathodique crée une vapeur plus diffuse qui recouvre les surfaces sous plusieurs angles.

Le problème principal n'est pas simplement de savoir quelle méthode est la "meilleure", mais de comprendre comment la physique de chaque processus impacte le film final. La couverture supérieure de la pulvérisation cathodique provient de l'arrivée dispersée et à haute énergie des particules, mais cet avantage est compensé par un taux de dépôt plus lent par rapport à l'évaporation.

La physique du dépôt : pourquoi la pulvérisation cathodique couvre mieux

La différence de couverture de pas est le résultat direct de la manière dont les atomes sont libérés du matériau source et se déplacent vers le substrat.

Évaporation : un processus "en ligne de mire"

Dans l'évaporation thermique ou par faisceau d'électrons, un matériau source est chauffé sous vide poussé jusqu'à ce que ses atomes se vaporisent et se déplacent en lignes droites vers le substrat.

Imaginez cela comme l'utilisation d'une bombe de peinture. La peinture ne couvre que les surfaces directement face à la buse. Toutes les parois verticales ou les caractéristiques en contre-dépouille resteront dans une "ombre" et recevront peu ou pas de revêtement. Cet effet d'ombrage est la raison pour laquelle l'évaporation a du mal avec la couverture de pas.

Pulvérisation cathodique : une arrivée diffuse et énergétique

La pulvérisation cathodique n'utilise pas de chaleur pour vaporiser le matériau. Au lieu de cela, une cible du matériau source est bombardée par des ions de haute énergie (généralement d'un gaz inerte comme l'argon) dans un environnement de plasma.

Ce bombardement agit comme un sablage microscopique, éjectant des atomes cibles avec une énergie cinétique significative. Ces atomes éjectés entrent en collision avec les particules de gaz environnantes, ce qui les fait se disperser et approcher le substrat sous un large éventail d'angles, et non pas seulement une seule ligne droite.

Cette arrivée diffuse et multi-angle est la principale raison pour laquelle la pulvérisation cathodique peut recouvrir efficacement les parois latérales des tranchées et autres topographies complexes.

Le rôle de l'énergie des particules

Les particules pulvérisées arrivent sur le substrat avec une énergie beaucoup plus élevée que les particules évaporées. Cela présente deux avantages clés pour la couverture.

Premièrement, la haute énergie favorise une meilleure adhérence et densité du film, créant un revêtement plus robuste et durable.

Deuxièmement, cette énergie permet aux atomes de se déplacer légèrement sur la surface après leur atterrissage – un phénomène connu sous le nom de mobilité de surface. Cette mobilité aide les atomes à s'installer dans un film plus uniforme et continu, améliorant encore la couverture sur de petites caractéristiques.

Comprendre les compromis

Choisir la pulvérisation cathodique pour sa couverture de pas signifie accepter une série de compromis importants.

Taux de dépôt : vitesse vs qualité

L'évaporation est un processus de dépôt beaucoup plus rapide. Pour les applications nécessitant des films épais sur des surfaces relativement planes, l'évaporation est souvent le choix le plus efficace et le plus économique. La pulvérisation cathodique est intrinsèquement plus lente.

Propriétés du film : adhérence et densité

La pulvérisation cathodique l'emporte de manière décisive ici. Le bombardement énergétique crée des films avec des forces d'adhérence pouvant être 10 fois supérieures à celles des films évaporés. Les films pulvérisés sont également généralement plus denses et plus durs.

Considérations sur les matériaux et les substrats

La pulvérisation cathodique offre un contrôle plus précis de l'épaisseur et de l'uniformité du film et est excellente pour déposer des alliages et des composés, car la composition du matériau se transfère de manière prévisible de la cible au film.

Bien que la pulvérisation cathodique puisse souvent être effectuée à des températures de substrat plus basses que l'évaporation, le plasma énergétique peut parfois endommager les substrats extrêmement sensibles.

Comment appliquer cela à votre projet

Votre choix dépendra finalement des propriétés du film les plus critiques pour le succès de votre application.

- Si votre objectif principal est une excellente couverture de pas sur des structures 3D complexes : La pulvérisation cathodique est le choix technique supérieur en raison de son dépôt non directionnel.

- Si votre objectif principal est l'adhérence et la durabilité du film : La pulvérisation cathodique fournit un film significativement plus dense et plus fortement lié.

- Si votre objectif principal est le dépôt à grande vitesse de films épais sur des substrats plats : L'évaporation par faisceau d'électrons est souvent plus pratique et rentable.

- Si vous déposez un alliage complexe et devez préserver sa stœchiométrie : La pulvérisation cathodique offre un meilleur contrôle sur la composition finale du film.

En comprenant la physique fondamentale de l'arrivée des matériaux, vous pouvez choisir en toute confiance la méthode de dépôt qui garantit la performance et la fiabilité de votre film.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Couverture de pas | Excellente (non en ligne de mire) | Faible (en ligne de mire) |

| Adhérence du film | Très élevée | Plus faible |

| Taux de dépôt | Plus lent | Plus rapide |

| Idéal pour | Structures 3D complexes, alliages | Substrats plats, haut débit |

Besoin de revêtir des structures 3D complexes avec un film uniforme et durable ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions avancées de pulvérisation cathodique et d'évaporation adaptées à vos besoins de recherche et de production. Notre expertise vous assure de choisir la bonne méthode de dépôt pour une adhérence supérieure du film, une stœchiométrie précise et des performances fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires