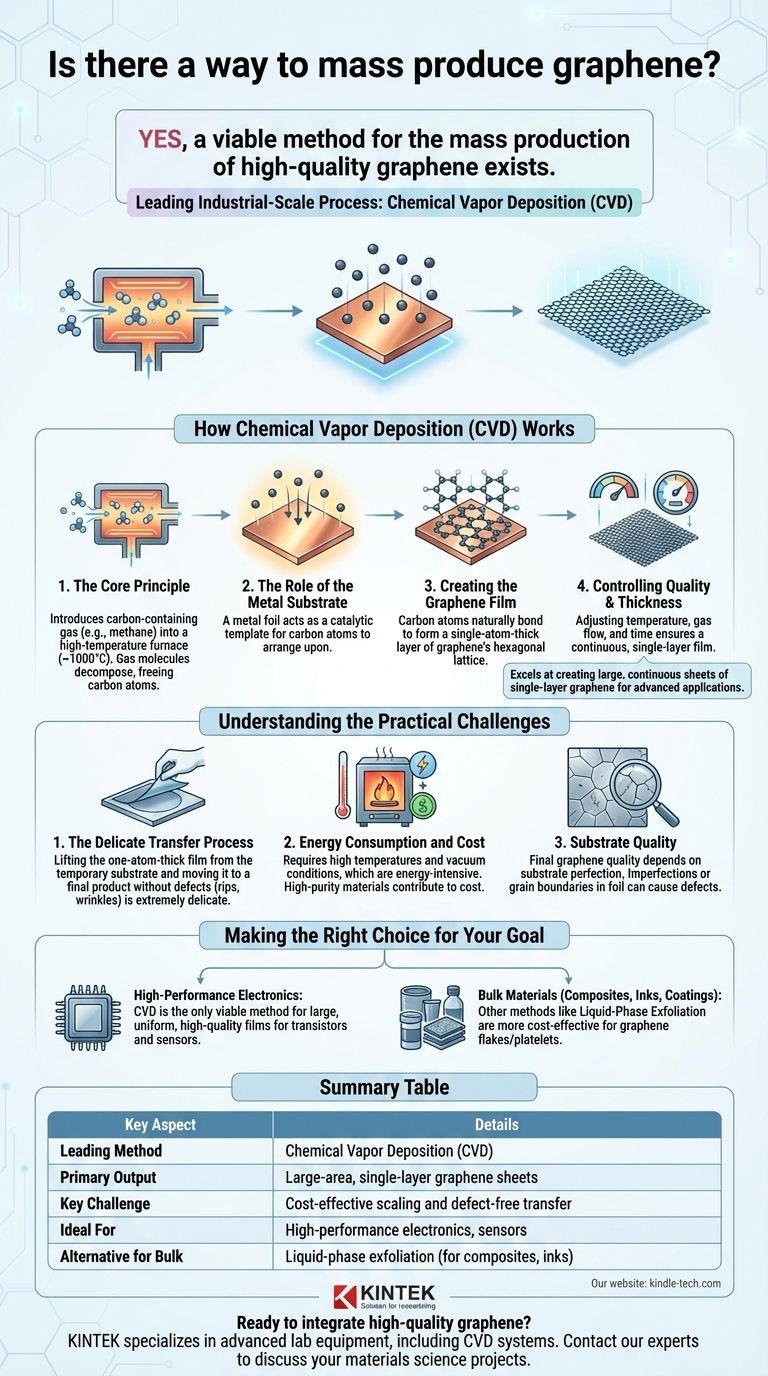

Oui, il existe une méthode viable pour la production en masse de graphène de haute qualité. Le principal processus à l'échelle industrielle est connu sous le nom de dépôt chimique en phase vapeur (CVD), qui excelle dans la création de grandes feuilles continues de graphène monocouche adaptées à l'électronique avancée et à la science des matériaux. Cette méthode implique la croissance d'un film de carbone d'un atome d'épaisseur sur un substrat métallique à l'intérieur d'un four à haute température.

Bien que la technologie de production de graphène de grande surface soit bien établie, le terme "production de masse" est nuancé. Le principal défi est passé de la simple fabrication du graphène à la mise à l'échelle du processus de manière rentable et au perfectionnement du transfert du film délicat de son substrat de croissance vers un produit final sans introduire de défauts.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le processus CVD est une approche précise, ascendante, pour construire une feuille parfaite de graphène atome par atome. C'est la référence pour les applications nécessitant des films vierges de grande surface.

Le principe de base

Le concept fondamental implique l'introduction d'un gaz contenant du carbone, généralement du méthane, dans une chambre de réaction très chaude (~1000°C). À cette température, les molécules de gaz se décomposent, libérant des atomes de carbone individuels pour être utilisés comme éléments constitutifs.

Le rôle du substrat métallique

À l'intérieur du four, une feuille de feuille métallique, souvent du cuivre, agit comme un substrat catalytique. La surface métallique chaude aide à décomposer le gaz hydrocarboné et fournit un modèle parfait pour que les atomes de carbone s'y arrangent.

Création du film de graphène

Lorsque les atomes de carbone libres atterrissent sur la surface métallique chaude, ils se lient naturellement les uns aux autres, formant la structure en treillis hexagonal caractéristique du graphène. Ce processus se poursuit jusqu'à ce qu'une couche complète, d'un seul atome d'épaisseur, recouvre toute la surface du substrat métallique.

Contrôle de la qualité et de l'épaisseur

Le processus CVD offre un degré élevé de contrôle. En ajustant soigneusement des paramètres tels que la température du four, le débit de gaz et la durée d'exposition, les ingénieurs peuvent gérer précisément la croissance, garantissant que le produit final est une seule couche continue plutôt qu'un film multicouche.

Comprendre les défis pratiques

Bien que le CVD produise avec succès du graphène de haute qualité, sa mise à l'échelle à un niveau industriel présente plusieurs obstacles techniques qu'il est essentiel de comprendre.

Le processus de transfert délicat

Le graphène cultivé par CVD est créé sur une feuille métallique temporaire. Pour être utile, ce film d'un atome d'épaisseur doit être soigneusement retiré du métal et déplacé vers son substrat final, tel qu'une tranche de silicium. Cette étape de transfert est extrêmement délicate et une source principale de défauts comme des déchirures, des plis ou une contamination qui peuvent dégrader les performances du matériau.

Consommation d'énergie et coût

Le processus CVD nécessite le maintien de températures et de conditions de vide extrêmement élevées, ce qui est énergivore. Le coût des substrats métalliques de haute pureté et des gaz précurseurs contribue également aux dépenses globales, créant une barrière à une production de masse véritablement peu coûteuse.

Qualité du substrat

La qualité finale du film de graphène dépend directement de la qualité du substrat métallique sur lequel il pousse. Les imperfections ou les joints de grains dans la feuille de cuivre peuvent se traduire par des défauts dans le film de graphène, faisant de l'approvisionnement et de la préparation de grands substrats uniformes une étape de fabrication critique.

Faire le bon choix pour votre objectif

La viabilité du graphène "produit en masse" dépend entièrement des exigences de l'application finale.

- Si votre objectif principal est l'électronique haute performance : Le CVD est la seule méthode de production viable, car elle est uniquement capable de produire les films grands, uniformes et de haute qualité requis pour les transistors et les capteurs.

- Si votre objectif principal est les matériaux en vrac (par exemple, composites, encres ou revêtements) : D'autres méthodes, comme l'exfoliation en phase liquide du graphite, sont souvent plus rentables pour produire de grandes quantités de flocons ou de plaquettes de graphène lorsque des feuilles parfaites monocouches ne sont pas requises.

En fin de compte, la maîtrise de la production à grande échelle et de la manipulation du graphène CVD est la clé pour libérer son potentiel révolutionnaire dans les applications commerciales.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Méthode principale | Dépôt chimique en phase vapeur (CVD) |

| Production principale | Feuilles de graphène monocouche de grande surface |

| Défi clé | Mise à l'échelle rentable et transfert sans défauts |

| Idéal pour | Électronique haute performance, capteurs |

| Alternative pour le vrac | Exfoliation en phase liquide (pour composites, encres) |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes CVD et des consommables, nécessaires à la recherche et au développement sur le graphène. Notre expertise peut vous aider à surmonter les défis de la mise à l'échelle de la production et de l'atteinte d'une qualité constante. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets innovants de science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté