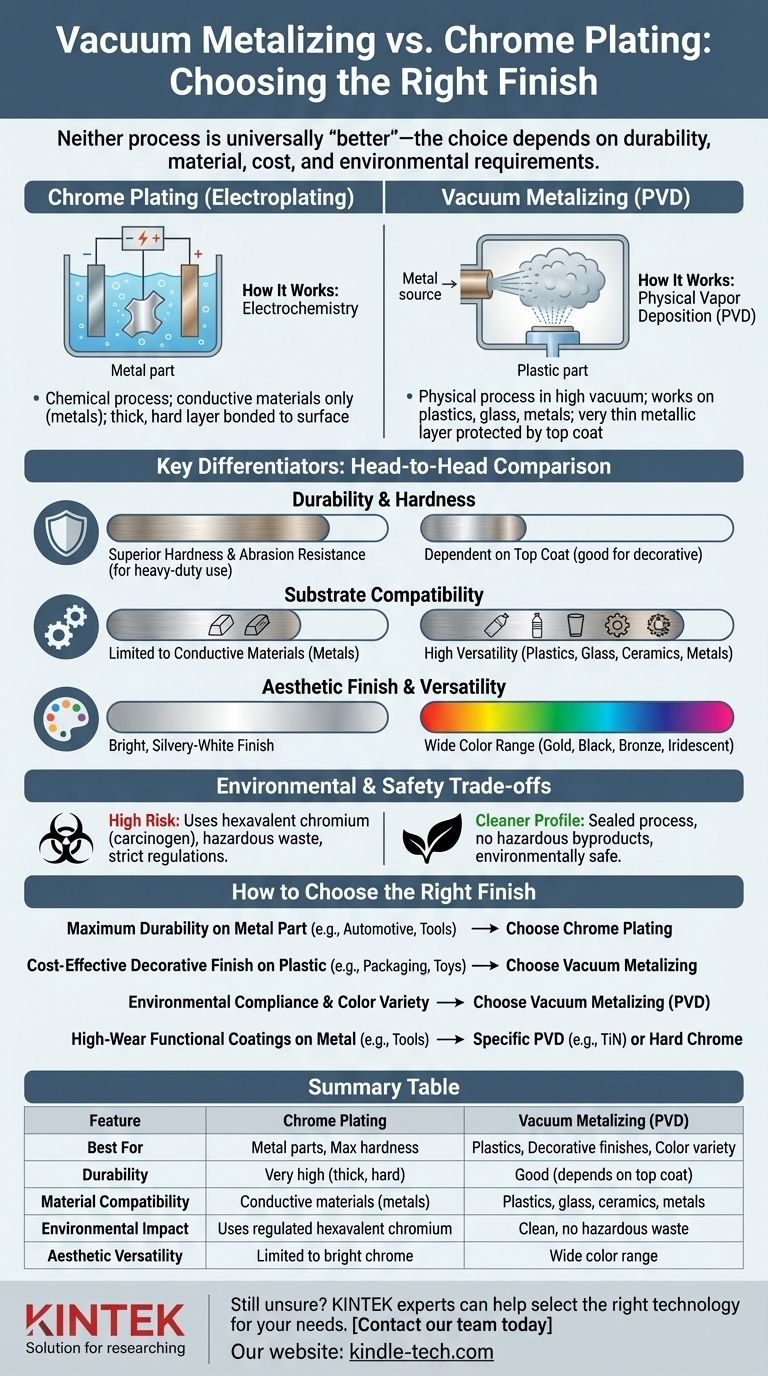

Soyons clairs, aucun des deux procédés n'est universellement « meilleur » : le choix optimal dépend entièrement des exigences spécifiques de votre application en matière de durabilité, de matériau, de coût et d'impact environnemental. En général, le chromage dur traditionnel offre une dureté et une résistance à la corrosion supérieures pour les pièces métalliques, tandis que la métallisation sous vide offre une plus grande polyvalence pour le revêtement des plastiques et l'obtention d'une plus large gamme de finitions décoratives dans un processus plus respectueux de l'environnement.

La décision fondamentale repose sur un compromis : le chromage dur offre une durabilité maximale à un coût environnemental plus élevé, principalement pour les métaux. La métallisation sous vide offre une polyvalence et une sécurité supérieures, ce qui la rend idéale pour les finitions décoratives sur une plus large gamme de matériaux, y compris les plastiques.

Comprendre les processus fondamentaux

Pour prendre une décision éclairée, vous devez d'abord comprendre à quel point ces deux technologies sont fondamentalement différentes. Elles parviennent à un aspect similaire par des moyens physiques et chimiques complètement différents.

Comment fonctionne le chromage dur : l'électrochimie en action

Le chromage dur est un processus de placage électrolytique. La pièce, qui doit être conductrice (généralement un métal), est immergée dans un bain électrolytique contenant du chrome dissous.

Un courant électrique est appliqué, provoquant l'adhésion des ions chrome de la solution à la surface de la pièce, formant une liaison métallique forte et permanente. Ce processus crée une couche extérieure relativement épaisse et exceptionnellement dure.

Comment fonctionne la métallisation sous vide : dépôt physique en phase vapeur (PVD)

La métallisation sous vide, une forme de dépôt physique en phase vapeur (PVD), n'est pas un processus chimique mais physique. Elle se déroule à l'intérieur d'une chambre à vide poussé.

Un métal solide, souvent de l'aluminium, est vaporisé en un nuage d'atomes. La pièce à revêtir passe ensuite à travers ce nuage, et la vapeur métallique se condense sur sa surface, formant une couche métallique très fine et brillante. Cette couche est ensuite presque toujours protégée par une couche de finition transparente pour la durabilité.

Distinguer les facteurs clés : une comparaison directe

Chaque processus excelle dans des domaines différents. Votre choix sera dicté par le facteur le plus critique pour le succès de votre projet.

Durabilité et dureté

Le chromage dur est le vainqueur incontesté pour les applications lourdes. La couche plaquée électrolytiquement est épaisse, dure et directement liée au substrat métallique, offrant une résistance exceptionnelle à l'abrasion, aux chocs et à l'usure.

La métallisation sous vide produit un revêtement beaucoup plus mince. Sa durabilité dépend presque entièrement de la dureté de la couche de finition protectrice appliquée par-dessus. Bien qu'elle convienne aux objets décoratifs, elle ne résistera pas aux conditions difficiles pour lesquelles le chromage dur est conçu.

Compatibilité des substrats

C'est un point de différence majeur. Le chromage dur est effectivement limité aux matériaux conducteurs, c'est-à-dire les métaux et les alliages.

La métallisation sous vide est beaucoup plus polyvalente. Comme il s'agit d'un processus de dépôt physique, il fonctionne extrêmement bien sur les plastiques (tels que l'ABS, le polycarbonate), le verre et la céramique en plus des métaux. Cela en fait le choix par défaut pour ajouter une finition métallique aux pièces non métalliques.

Finition esthétique et polyvalence

Bien que les deux puissent produire une finition « chrome » brillante et semblable à un miroir, la métallisation sous vide offre une palette esthétique beaucoup plus large. En utilisant différents métaux ou alliages pour le dépôt (comme le titane ou le zirconium), le PVD peut créer un large éventail de couleurs, y compris l'or, le noir, le bronze et même des finitions arc-en-ciel irisées.

Le chromage dur est largement limité à son aspect argenté brillant et blanc caractéristique.

Comprendre les compromis environnementaux et de sécurité

Les différences opérationnelles et réglementaires entre ces processus sont importantes et motivent souvent la décision dans la fabrication moderne.

Le défi du chrome hexavalent

Le chromage dur traditionnel utilise le plus souvent du chrome hexavalent, un cancérogène connu. Le processus crée des déchets dangereux et des émissions atmosphériques qui sont fortement réglementés par les agences environnementales et de santé du monde entier (par exemple, OSHA, EPA, REACH).

La gestion de ces risques nécessite des investissements importants en équipement de sécurité, en ventilation et en traitement des déchets, ce qui contribue au coût plus élevé du processus.

Le profil plus propre du PVD

La métallisation sous vide (PVD) est, en comparaison, un processus propre et sûr pour l'environnement. Elle se déroule dans une chambre à vide scellée et ne produit aucun sous-produit dangereux, eaux usées ou polluants atmosphériques.

Cela en fait un choix plus durable et plus pérenne, exempt des contraintes réglementaires strictes associées au chrome hexavalent.

Comment choisir la bonne finition pour votre application

La sélection du processus correct nécessite d'aligner ses forces sur l'objectif principal de votre produit.

- Si votre objectif principal est une durabilité maximale sur une pièce métallique : Choisissez le chromage dur pour sa dureté et sa résistance à la corrosion supérieures, en particulier pour les extérieurs automobiles, les outils industriels ou les appareils de plomberie.

- Si votre objectif principal est une finition décorative rentable sur plastique : Choisissez la métallisation sous vide pour sa capacité inégalée à appliquer un aspect métallique brillant sur des pièces non métalliques comme les emballages cosmétiques, les jouets ou les logos d'appareils électroménagers.

- Si votre objectif principal est la conformité environnementale et le choix esthétique : Choisissez la métallisation sous vide (PVD) pour son processus sûr et sa capacité à produire une large gamme de couleurs au-delà du chrome traditionnel.

- Si votre objectif principal est un revêtement fonctionnel à forte usure sur des outils métalliques : Un type spécifique de PVD haute performance (comme le revêtement TiN) est souvent le choix moderne, mais pour une dureté classique, le chromage dur traditionnel reste une référence.

En fin de compte, votre matériau et vos besoins en matière de performance rendront le choix évident.

Tableau récapitulatif :

| Caractéristique | Chromage dur | Métallisation sous vide (PVD) |

|---|---|---|

| Idéal pour | Pièces métalliques nécessitant une dureté maximale | Plastiques, finitions décoratives, variété de couleurs |

| Durabilité | Très élevée (couche épaisse et dure) | Bonne (dépend de la couche de finition) |

| Compatibilité des matériaux | Matériaux conducteurs (métaux) | Plastiques, verre, céramique, métaux |

| Impact environnemental | Utilise du chrome hexavalent réglementé | Propre, sans déchets dangereux |

| Polyvalence esthétique | Limitée à la finition chrome brillant | Large gamme de couleurs (or, noir, bronze, etc.) |

Vous hésitez encore sur le processus de revêtement adapté à vos matériaux et à votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le traitement de surface et l'analyse des revêtements. Nos experts peuvent vous aider à choisir la bonne technologie pour vos besoins spécifiques, que vous travailliez avec des métaux, des plastiques ou d'autres substrats. Nous fournissons des équipements et un support pour les processus de revêtement traditionnels et avancés.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nous pouvons vous aider à obtenir la finition parfaite avec des performances et une efficacité optimales.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision