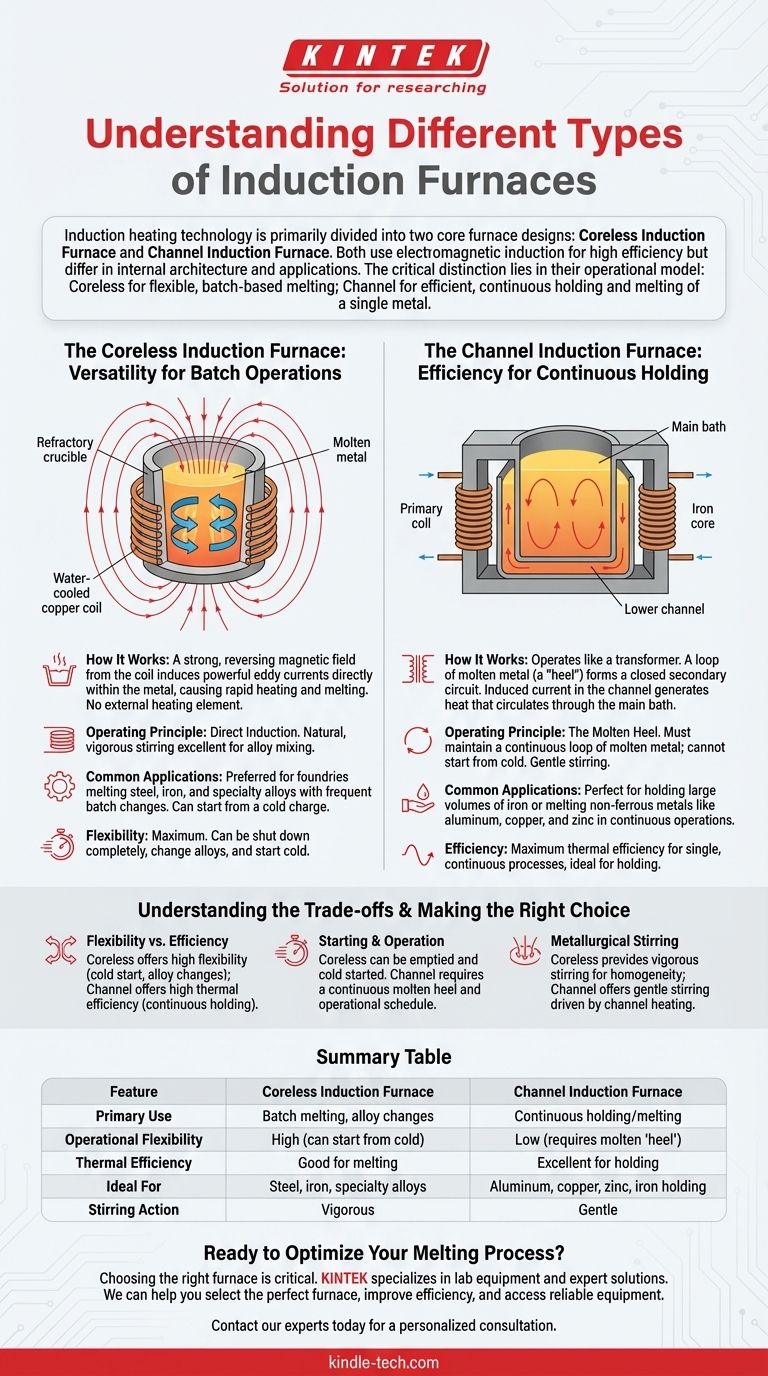

À la base, la technologie de chauffage par induction est divisée en deux conceptions de fours principales. Il s'agit du four à induction à creuset et du four à induction à canal. Bien que les deux utilisent l'induction électromagnétique pour faire fondre le métal avec une grande efficacité et une perte de matière minimale, leur architecture interne et leurs principes de fonctionnement sont fondamentalement différents, ce qui les rend adaptés à des applications industrielles distinctes.

La distinction essentielle réside dans leur modèle opérationnel : les fours à creuset sont idéaux pour la fusion flexible et par lots de divers métaux, tandis que les fours à canal sont conçus pour le maintien et la fusion continue et très efficace d'un seul type de métal.

Le four à induction à creuset : polyvalence pour les opérations par lots

Un four à creuset est la plus simple des deux conceptions. Il s'agit essentiellement d'un creuset revêtu de réfractaire entouré d'une bobine de cuivre étroitement enroulée et refroidie par eau.

Comment ça marche : le creuset et la bobine

Lorsqu'un puissant courant alternatif traverse la bobine, il génère un champ magnétique fort et inversé. Ce champ se couple directement avec la charge métallique placée à l'intérieur du creuset.

Le principe de fonctionnement : induction directe

Le champ magnétique induit de puissants courants de Foucault dans le métal lui-même, et la résistance électrique naturelle du métal le fait chauffer rapidement et fondre. Ce processus ne nécessite aucun élément chauffant externe et aucun contact physique avec la source de chaleur.

Applications courantes

Parce qu'il peut être démarré et arrêté facilement et qu'il peut faire fondre une charge à partir de matière solide, le four à creuset est extrêmement polyvalent. C'est le choix préféré des fonderies qui fondent de l'acier, de la fonte et des alliages spéciaux où différents lots de matériaux peuvent être nécessaires.

Le four à induction à canal : efficacité pour le maintien continu

Le four à canal fonctionne davantage comme un transformateur, où la bobine et le noyau de fer du four constituent le circuit primaire.

Comment ça marche : l'analogie du transformateur

Une boucle, ou "canal", de métal en fusion forme un circuit secondaire fermé à travers le noyau de fer. Le courant induit dans cette boucle de métal en fusion génère une chaleur intense, qui circule ensuite dans le bain principal du four par convection.

Le principe de fonctionnement : le talon de métal en fusion

Une caractéristique clé d'un four à canal est qu'il doit contenir une boucle continue de métal en fusion — connue sous le nom de "talon" — pour fonctionner. Il ne peut pas être démarré avec une charge froide et solide. Cela le rend idéal pour maintenir de grandes quantités de métal à une température spécifique pendant de longues périodes.

Applications courantes

La haute efficacité thermique des fours à canal les rend parfaits pour le maintien et la surchauffe de grands volumes de fonte en fusion ou la fusion de métaux non ferreux à basse température comme l'aluminium, le cuivre et le zinc dans des opérations continues ou semi-continues.

Comprendre les compromis

Le choix entre ces types de fours implique un ensemble clair de compromis opérationnels et métallurgiques. Aucun n'est intrinsèquement supérieur ; ils sont simplement conçus pour des tâches différentes.

Flexibilité vs Efficacité

Le four à creuset offre une flexibilité maximale. Vous pouvez l'arrêter complètement, changer l'alliage que vous faites fondre à chaque lot et démarrer à partir d'une charge froide.

Le four à canal offre une efficacité thermique maximale pour un processus unique et continu. Sa conception est spécialement conçue pour maintenir la température, ce qui le rend plus économe en énergie qu'un four à creuset pour les applications de maintien.

Démarrage et fonctionnement

Un four à creuset peut être entièrement vidé entre les utilisations. Un four à canal doit toujours maintenir son talon de métal en fusion, ce qui nécessite un programme de fonctionnement plus continu.

Brassage métallurgique

Les forces électromagnétiques dans un four à creuset créent une action de brassage naturelle et vigoureuse, ce qui est excellent pour mélanger les alliages et obtenir une homogénéité chimique et thermique.

Le brassage dans un four à canal est plus doux et est principalement entraîné par le chauffage qui se produit à l'intérieur de la boucle du canal elle-même.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur votre objectif de production spécifique.

- Si votre objectif principal est la fusion par lots d'alliages divers comme l'acier ou les métaux spéciaux : La flexibilité opérationnelle du four à creuset est le choix définitif.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion à une température constante ou la fusion continue d'un seul alliage non ferreux : L'efficacité énergétique supérieure du four à canal est spécialement conçue pour cette tâche.

- Si votre objectif principal implique des arrêts fréquents ou des changements rapides de production : La capacité d'un four à creuset à démarrer à froid en fait la seule option pratique.

Comprendre cette différence de conception fondamentale est la clé pour sélectionner la bonne technologie d'induction pour votre processus métallurgique.

Tableau récapitulatif :

| Caractéristique | Four à induction à creuset | Four à induction à canal |

|---|---|---|

| Utilisation principale | Fusion par lots, changements d'alliages | Maintien/fusion continue |

| Flexibilité opérationnelle | Élevée (peut démarrer à froid) | Faible (nécessite un 'talon' de métal en fusion) |

| Efficacité thermique | Bonne pour la fusion | Excellente pour le maintien |

| Idéal pour | Acier, fonte, alliages spéciaux | Aluminium, cuivre, zinc, maintien de la fonte |

| Action de brassage | Vigoureuse | Douce |

Prêt à optimiser votre processus de fusion ?

Choisir entre un four à induction à creuset et un four à canal est essentiel pour l'efficacité et la productivité de votre opération. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour tous vos besoins de laboratoire et métallurgiques.

Nous pouvons vous aider à :

- Sélectionner le four à induction parfait pour votre application spécifique.

- Améliorer votre efficacité de fusion et réduire les coûts énergétiques.

- Accéder à des équipements et consommables fiables pour des résultats constants.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision