Bien qu'il existe plusieurs méthodes, les quatre techniques de chauffage les plus courantes et distinctes pour le brasage sont le brasage au chalumeau, le brasage en four, le brasage par induction et le brasage par résistance. Chaque méthode applique la chaleur différemment, ce qui les rend adaptées à des matériaux, des volumes de production et des configurations de joints spécifiques.

Le défi principal du brasage n'est pas seulement d'atteindre le point de fusion du métal d'apport, mais d'appliquer la chaleur de manière contrôlée, efficace et reproductible. La "meilleure" technique dépend entièrement des exigences spécifiques de l'application, y compris le volume de production, la complexité du joint et les propriétés des matériaux.

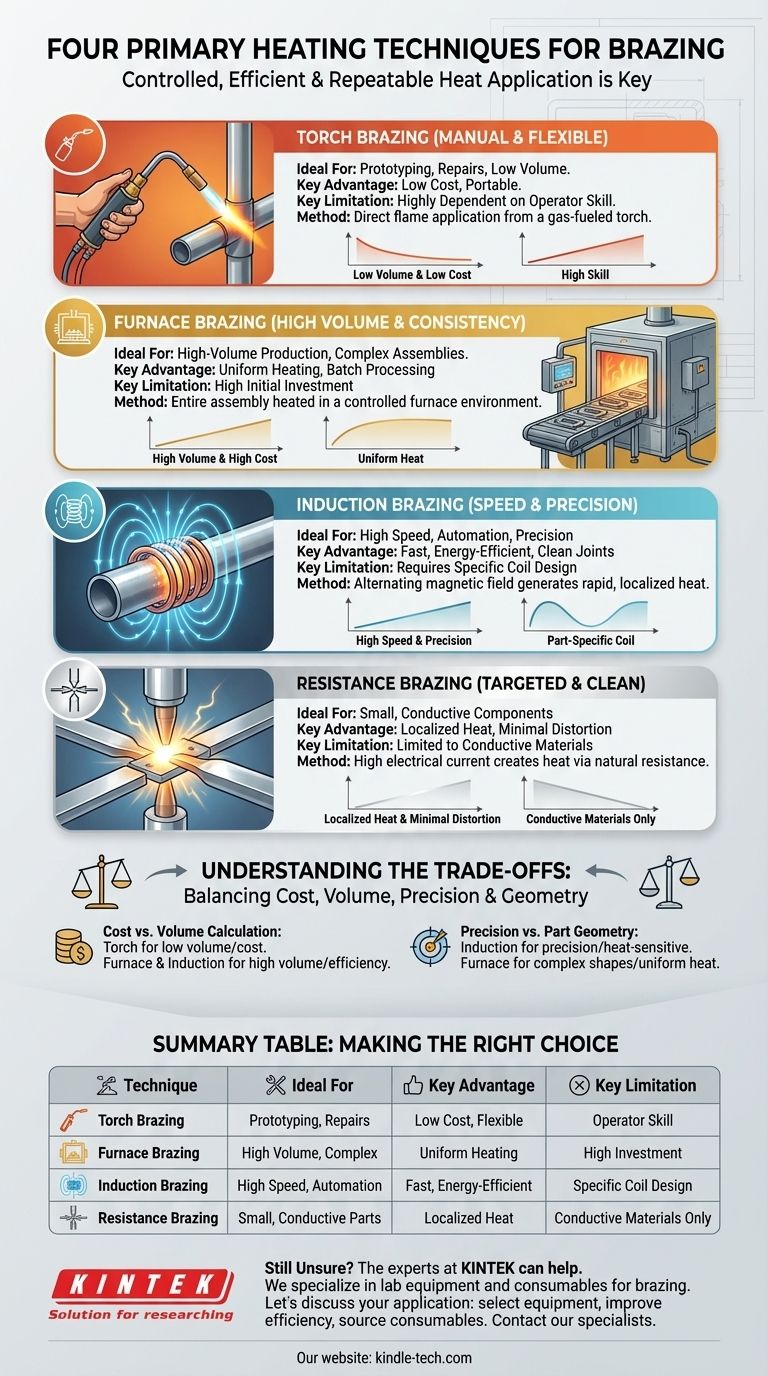

Les quatre principales techniques de chauffage pour le brasage

Le brasage nécessite de chauffer un métal de base à une température qui fera fondre un métal d'apport, mais pas le métal de base lui-même. La manière dont cette chaleur est délivrée définit la technique et son cas d'utilisation idéal.

Brasage au chalumeau (manuel et flexible)

C'est la méthode la plus courante pour le brasage manuel et les réparations. Elle implique l'utilisation d'un chalumeau alimenté au gaz (tel que l'oxy-acétylène) pour appliquer une flamme directe sur les pièces à assembler.

Le principal avantage du brasage au chalumeau est son faible coût initial et sa portabilité. Cependant, il dépend fortement de la compétence de l'opérateur pour obtenir un chauffage constant et éviter de surchauffer les matériaux de base.

Brasage en four (grand volume et cohérence)

Dans le brasage en four, l'ensemble est placé à l'intérieur d'un four et chauffé à la température de brasage. Ces fours peuvent être chauffés au gaz ou à l'électricité et utilisent souvent une atmosphère contrôlée pour prévenir l'oxydation.

Cette méthode est idéale pour la production en grand volume d'assemblages de petite à moyenne taille. Elle assure un chauffage uniforme, ce qui la rend parfaite pour les pièces complexes avec plusieurs joints qui doivent être brasés simultanément.

Brasage par induction (rapidité et précision)

Le brasage par induction utilise un champ magnétique alternatif généré par une bobine d'induction. Ce champ induit des courants électriques dans les pièces métalliques, ce qui génère de la chaleur rapidement et précisément au niveau de la zone du joint.

Cette technique est extrêmement rapide, économe en énergie et hautement contrôlable, ce qui en fait un choix populaire pour les lignes de production automatisées. Elle excelle dans la création de joints solides et propres avec un minimum de chaleur affectant le reste du composant.

Brasage par résistance (ciblé et propre)

Le brasage par résistance génère de la chaleur en faisant passer un courant électrique élevé à travers le joint via des électrodes. La résistance électrique naturelle des composants provoque une accumulation de chaleur précisément au point de contact.

Cette méthode est très rapide et localisée, ce qui la rend adaptée à l'assemblage de petits composants électriquement conducteurs où un transfert de chaleur minimal vers les zones environnantes est essentiel.

Comprendre les compromis

Le choix de la bonne technique de chauffage implique d'équilibrer le coût, le volume, la précision et la géométrie spécifique de vos pièces. Il n'y a pas de "meilleure" méthode unique, seulement la plus appropriée pour le travail.

Le calcul coût vs. volume

Le brasage au chalumeau a un coût d'équipement initial très faible, ce qui le rend parfait pour les travaux ponctuels ou le prototypage en petit volume.

Les systèmes de brasage en four et par induction représentent un investissement en capital important. Cependant, pour la production de masse, leur rapidité et leur automatisation entraînent un coût par pièce beaucoup plus faible, justifiant l'investissement initial.

Précision vs. géométrie des pièces

Le chauffage par induction offre une précision inégalée, ne chauffant que la zone immédiate du joint. C'est idéal pour les composants sensibles à la chaleur, mais cela nécessite une bobine conçue pour une géométrie de pièce spécifique.

Le brasage en four chauffe l'ensemble de l'assemblage, ce qui élimine les limitations géométriques d'une bobine d'induction et est excellent pour les formes complexes. Cependant, cela signifie que toute la pièce est soumise à des températures élevées.

Le rôle de la compétence de l'opérateur

La qualité d'un joint brasé au chalumeau dépend presque entièrement de la compétence de l'opérateur. C'est un art manuel qui exige une formation et une expérience significatives.

En revanche, le brasage en four, par induction et par résistance sont des processus facilement automatisés. Une fois les paramètres définis, ils produisent des résultats très cohérents et reproductibles avec une intervention minimale de l'opérateur.

Faire le bon choix pour votre application

Le choix de la méthode de chauffage correcte est une décision critique qui a un impact sur la qualité, la vitesse et le coût. Utilisez ce qui suit comme guide pour faire correspondre la technique à votre objectif principal.

- Si votre objectif principal est le prototypage, les réparations ou les travaux à faible volume : Le brasage au chalumeau offre la meilleure combinaison de faible coût et de flexibilité.

- Si votre objectif principal est la production à grand volume d'assemblages complexes : Le brasage en four offre une cohérence inégalée et la capacité de braser plusieurs joints simultanément.

- Si votre objectif principal est la vitesse, l'automatisation et un contrôle précis de la chaleur : Le brasage par induction est la méthode la plus efficace et la plus reproductible pour la fabrication à grand volume.

- Si votre objectif principal est d'assembler de petites pièces conductrices avec une distorsion thermique minimale : Le brasage par résistance fournit un chauffage extrêmement rapide et localisé pour des applications spécifiques.

En fin de compte, la stratégie de brasage la plus efficace résulte de l'adéquation des atouts uniques de la technique de chauffage à vos exigences spécifiques en matière d'ingénierie et de production.

Tableau récapitulatif :

| Technique | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Brasage au chalumeau | Prototypage, Réparations, Faible volume | Faible coût, Flexible | Dépend de la compétence de l'opérateur |

| Brasage en four | Grand volume, Assemblages complexes | Chauffage uniforme, Traitement par lots | Investissement initial élevé |

| Brasage par induction | Haute vitesse, Automatisation, Précision | Rapide, Économe en énergie, Joints propres | Nécessite une conception de bobine spécifique |

| Brasage par résistance | Petits composants conducteurs | Chaleur localisée, Distorsion minimale | Limité aux matériaux conducteurs |

Toujours incertain quant à la technique de brasage adaptée à votre projet ?

Choisir la méthode de chauffage correcte est essentiel pour obtenir des joints brasés solides, cohérents et rentables. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés à vos défis spécifiques de brasage et de fabrication.

Nous pouvons vous aider à :

- Sélectionner l'équipement optimal pour votre volume de production et la géométrie de vos pièces.

- Améliorer l'efficacité des processus et la qualité des joints.

- Approvisionner des consommables fiables pour garantir des résultats réussis.

Discutons de votre application. Contactez nos spécialistes du brasage dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir vos besoins en laboratoire et en production.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation