Bien qu'il existe plus de cinq méthodes courantes, les cinq types de brasage les plus importants sont définis par leur méthode de chauffage : le brasage à la torche, sous four, par induction, par résistance et sous vide. Chaque technique utilise la chaleur pour faire fondre un métal d'apport dans un joint, mais la manière dont cette chaleur est générée et appliquée détermine l'adéquation du procédé aux différents matériaux, volumes de production et exigences de qualité.

Le « meilleur » procédé de brasage n'existe pas de manière isolée. Le choix optimal est toujours une fonction de l'adéquation de la méthode de chauffage aux exigences spécifiques de votre application, en équilibrant des facteurs tels que le volume de production, la sensibilité du matériau, la complexité du joint et le coût.

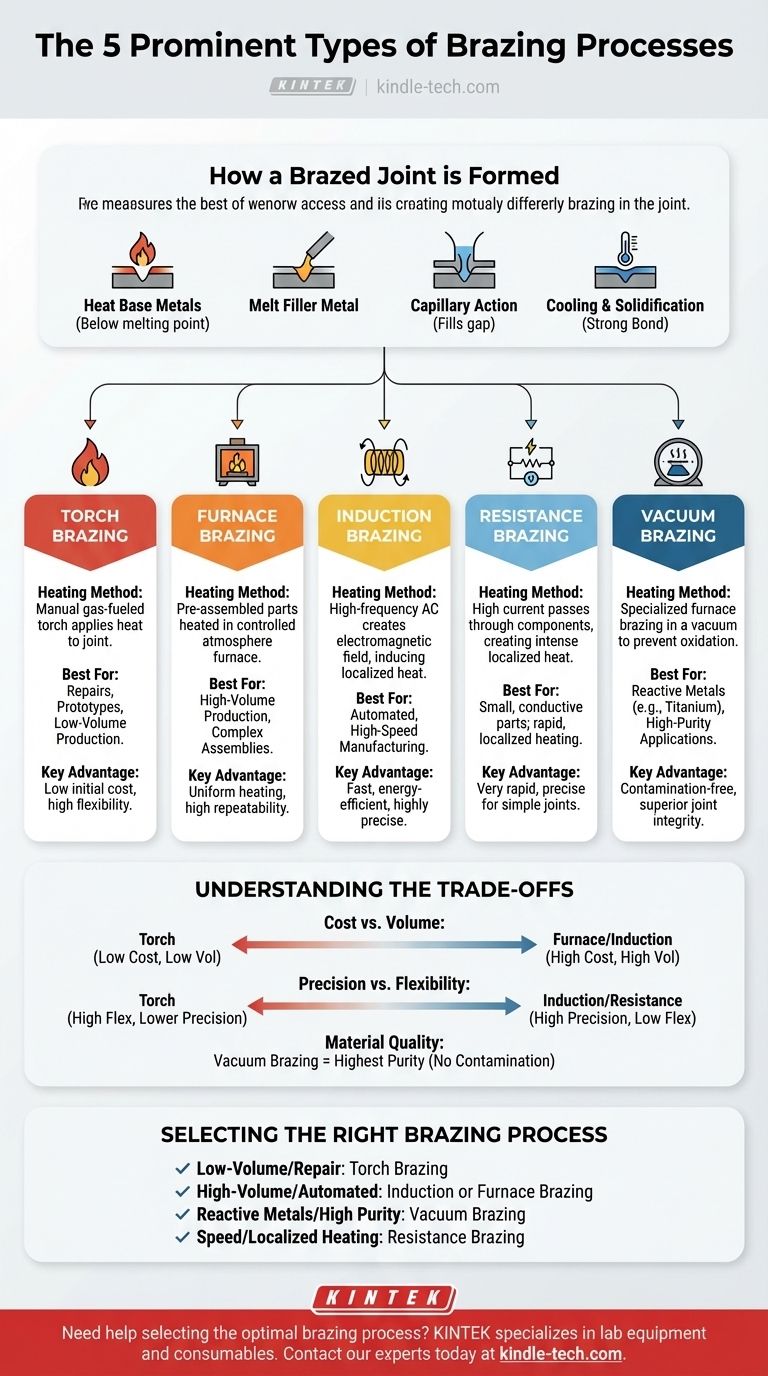

Comment se forme un joint brasé

Avant de comparer les méthodes, il est crucial de comprendre le principe fondamental qu'elles partagent toutes. Le brasage assemble des matériaux sans les faire fondre.

Le rôle de la chaleur et du métal d'apport

Tout brasage implique de chauffer les métaux de base à une température inférieure à leur point de fusion, mais supérieure au point de fusion d'un métal d'apport différent.

Lorsque le métal d'apport fond, il est attiré dans l'espace étroit entre les matériaux de base par un phénomène appelé capillarité, créant une liaison métallurgique solide lorsqu'il refroidit et se solidifie.

La fenêtre de température critique

Le processus se déroule dans une plage de température précise. Par exemple, lors du brasage de l'aluminium, le flux peut fondre autour de 565°C pour nettoyer la surface, le métal d'apport fondant et s'écoulant juste au-dessus, autour de 577°C.

Ce principe est valable pour tout brasage : l'objectif est d'être suffisamment chaud pour faire fondre le métal d'apport, mais suffisamment froid pour préserver l'intégrité des pièces assemblées. La différence essentielle entre les types de brasage réside dans la manière dont cette chaleur est délivrée.

Les principaux procédés de brasage (méthodes de chauffage)

Chaque procédé offre une approche distincte pour appliquer la chaleur, ce qui les rend adaptés à différents scénarios.

Brasage à la torche

C'est la méthode la plus courante et la plus polyvalente, souvent réalisée manuellement avec une torche à gaz. Un opérateur chauffe les métaux de base, puis introduit le métal d'apport dans le joint.

Elle est très flexible, nécessite un faible investissement initial et est idéale pour les réparations, les prototypes et les faibles volumes de production.

Brasage sous four

Dans ce procédé, les pièces sont pré-assemblées avec le métal d'apport placé au niveau du joint. L'assemblage complet est ensuite placé dans un four et chauffé sous atmosphère contrôlée.

Cette méthode est excellente pour la production à grand volume et les assemblages complexes comportant de multiples joints, car elle assure un chauffage uniforme et une grande répétabilité.

Brasage par induction

Le brasage par induction utilise un courant alternatif à haute fréquence passant à travers une bobine pour créer un champ électromagnétique. Ce champ induit un courant électrique dans les pièces, générant rapidement une chaleur localisée précisément au niveau de la zone du joint.

Ce procédé est extrêmement rapide, économe en énergie et hautement contrôlable, ce qui le rend parfait pour les lignes de fabrication automatisées à grande vitesse.

Brasage par résistance

Cette méthode utilise les composants eux-mêmes comme partie d'un circuit électrique. Un courant élevé passe à travers les pièces, et la résistance à ce flux de courant génère une chaleur intense et localisée au niveau du joint.

C'est un processus très rapide, bien adapté à l'assemblage de petits composants électriquement conducteurs où la chaleur doit être appliquée rapidement et précisément.

Brasage sous vide

Forme spécialisée de brasage sous four, ce procédé se déroule à l'intérieur d'une chambre à vide. En éliminant l'atmosphère, il empêche la formation d'oxydes sur les surfaces métalliques.

Ceci est essentiel pour l'assemblage de matériaux réactifs comme le titane et l'aluminium, ou pour les applications de haute pureté dans les secteurs aérospatial et médical où l'intégrité du joint ne peut être compromise.

Comprendre les compromis

Le choix d'un procédé de brasage implique de concilier des priorités concurrentes. Aucune méthode unique n'est supérieure dans toutes les situations.

Coût par rapport au volume

Le brasage à la torche présente le coût initial le plus faible mais le coût de main-d'œuvre par pièce le plus élevé, ce qui le rend non viable pour les grands volumes.

Inversement, le brasage sous four et par induction nécessitent un investissement en capital important en équipement, mais offrent un coût par pièce très faible en production à grand volume grâce à l'automatisation et à l'efficacité.

Précision par rapport à la flexibilité

Le brasage manuel à la torche offre une flexibilité maximale, mais repose fortement sur les compétences de l'opérateur pour la précision et la cohérence.

Le brasage par induction et par résistance offrent une précision et une répétabilité exceptionnelles, mais l'équipement est spécialisé pour une géométrie de joint spécifique et est moins flexible pour des tâches variées.

Qualité du matériau et du joint

Pour les métaux standard comme l'acier ou le cuivre dans des applications non critiques, la plupart des méthodes fonctionnent bien. Cependant, pour les métaux réactifs ou les applications exigeant une contamination nulle, le choix se restreint.

Le brasage sous vide est souvent la seule option pour obtenir la pureté et la résistance de joint les plus élevées possibles, car il élimine le risque de contamination atmosphérique qui peut affaiblir la liaison.

Sélectionner le bon procédé de brasage

Votre choix dépend entièrement des contraintes et des objectifs de votre projet.

- Si votre objectif principal est la production à faible volume ou la réparation : Le brasage à la torche est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est la fabrication automatisée à grand volume : Le brasage par induction ou sous four offre la meilleure répétabilité et efficacité.

- Si votre objectif principal est l'assemblage de métaux réactifs ou l'obtention de la plus haute pureté de joint : Le brasage sous vide est non négociable pour ses résultats supérieurs et sans contamination.

- Si votre objectif principal est la vitesse et le chauffage localisé sur des joints simples : Le brasage par résistance fournit une solution rapide et ciblée pour les pièces conductrices.

Comprendre ces méthodes de chauffage vous permet de sélectionner le procédé qui offre la qualité, la vitesse et la rentabilité requises pour votre application spécifique.

Tableau récapitulatif :

| Procédé de brasage | Idéal pour | Avantage clé |

|---|---|---|

| Brasage à la torche | Réparations, prototypes, faible volume | Faible coût initial, grande flexibilité |

| Brasage sous four | Production à grand volume, assemblages complexes | Chauffage uniforme, grande répétabilité |

| Brasage par induction | Fabrication automatisée à grande vitesse | Rapide, économe en énergie, précis |

| Brasage par résistance | Petites pièces conductrices | Chauffage rapide et localisé |

| Brasage sous vide | Métaux réactifs, applications de haute pureté | Sans contamination, intégrité de joint supérieure |

Besoin d'aide pour sélectionner le procédé de brasage optimal pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant à tous vos besoins en matière de brasage et de traitement thermique. Nos experts peuvent vous aider à adapter la bonne méthode de chauffage à vos matériaux, votre volume et vos exigences de qualité. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions peuvent améliorer l'efficacité de votre processus et la qualité de vos joints.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles