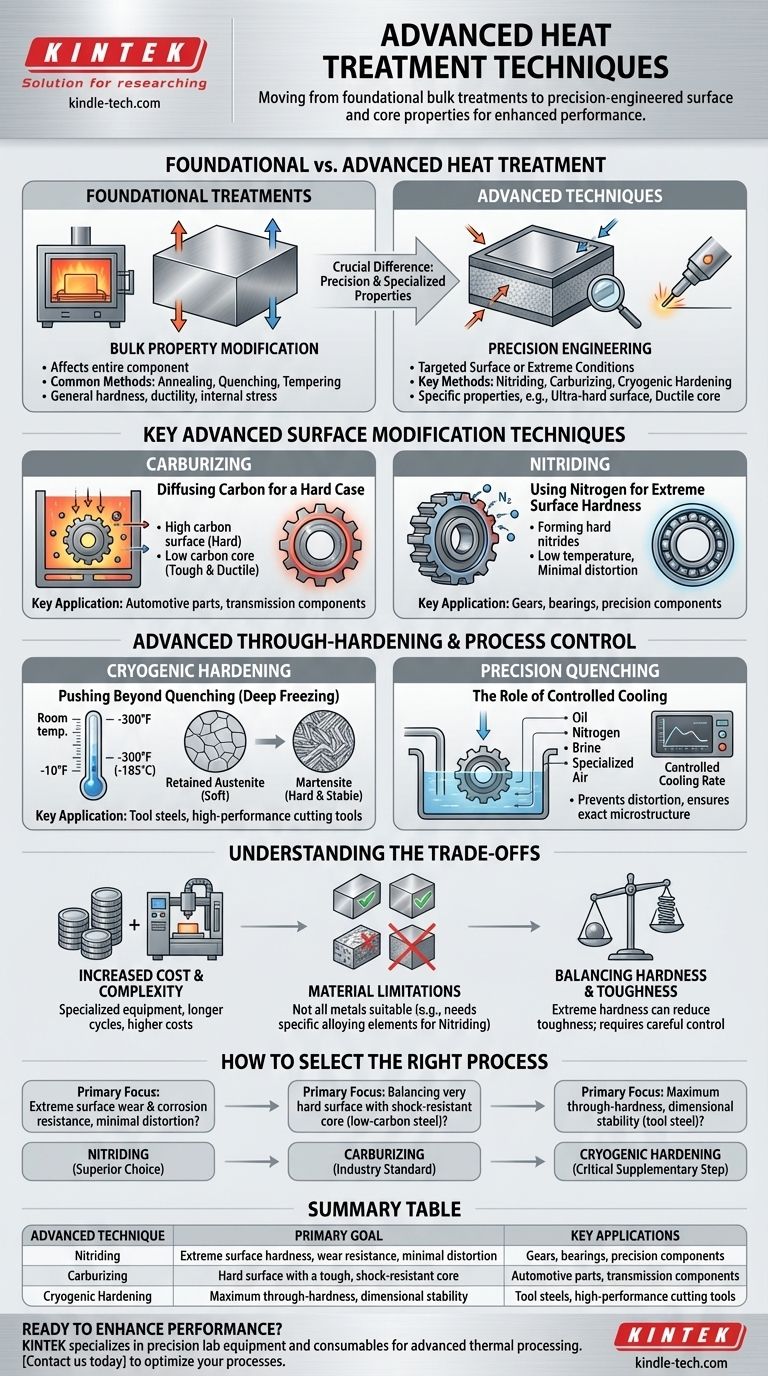

Pour comprendre les traitements thermiques avancés, vous devez d'abord les distinguer des techniques fondamentales. Alors que les méthodes courantes comme le recuit et la trempe simple modifient les propriétés globales d'un métal, les techniques avancées offrent un degré de précision plus élevé, souvent en altérant la chimie de surface ou en poussant les transformations des matériaux à leurs limites. Les principaux processus avancés incluent la nitruration, le durcissement cryogénique et les méthodes de cémentation spécialisées.

La différence cruciale est de passer du simple chauffage et refroidissement de la pièce entière à l'ingénierie précise de propriétés spécifiques, comme la création d'une surface ultra-dure sur un composant tout en maintenant un noyau ductile et résistant.

Traitement thermique fondamental vs. avancé

Avant d'explorer les méthodes avancées, il est essentiel de comprendre la base. L'objectif de tout traitement thermique est de manipuler la microstructure d'un métal pour obtenir les propriétés mécaniques souhaitées.

L'objectif des traitements fondamentaux

La plupart des traitements thermiques courants — recuit, normalisation, trempe et revenu — sont conçus pour affecter l'ensemble du composant.

Ils modifient les propriétés globales comme la dureté générale, la ductilité et les contraintes internes. Par exemple, le recuit rend un métal plus mou et plus facile à usiner, tandis que la trempe et le revenu créent une combinaison de dureté élevée et de ténacité.

Qu'est-ce qui définit une technique "avancée" ?

Les techniques avancées se définissent par leur précision et les propriétés spécialisées qu'elles créent, souvent impossibles à obtenir avec les méthodes fondamentales.

Ces processus impliquent généralement une diffusion thermochimique, où des éléments sont introduits dans la surface de la pièce, ou des plages de températures extrêmes, comme les traitements cryogéniques sub-zéro. L'objectif est l'amélioration ciblée des performances, et non de simples changements généraux de propriétés.

Techniques avancées clés de modification de surface

De nombreuses techniques avancées visent à créer une "couche", ou une couche de surface durcie, fondamentalement différente du métal sous-jacent. Cela crée une pièce composite avec une combinaison unique de propriétés.

Cémentation : Diffusion de carbone pour une couche dure

La cémentation est un processus qui introduit du carbone dans la surface de l'acier à faible teneur en carbone à haute température.

Cela crée une surface à haute teneur en carbone qui peut être trempée pour devenir extrêmement dure, tandis que le noyau à faible teneur en carbone reste mou et résistant. C'est idéal pour les pièces qui doivent résister à l'usure tout en absorbant les chocs, comme les engrenages et les roulements.

Nitruration : Utilisation de l'azote pour une dureté de surface extrême

La nitruration diffuse de l'azote dans la surface d'une pièce en acier, formant des composés de nitrure durs.

Contrairement à la cémentation, ce processus est souvent réalisé à des températures plus basses et ne nécessite généralement pas de trempe rapide, ce qui réduit considérablement le risque de déformation de la pièce. Les surfaces nitrurées offrent une résistance à l'usure exceptionnelle, des propriétés anti-grippage et une durée de vie en fatigue améliorée.

Durcissement à cœur avancé et contrôle des processus

Au-delà de la modification de surface, les techniques avancées améliorent également les propriétés de l'ensemble de la pièce ou appliquent un niveau de contrôle extrême aux processus conventionnels.

Durcissement cryogénique : Aller au-delà de la trempe

Le durcissement cryogénique, ou congélation profonde, est un traitement supplémentaire effectué après la trempe. Les pièces sont refroidies à des températures aussi basses que -185°C (-300°F).

Ce processus transforme toutes les structures cristallines molles restantes (austénite retenue) en la structure très dure de la martensite. Le résultat est un composant plus uniforme, stable et résistant à l'usure, avec une durabilité considérablement améliorée.

Trempe de précision : Le rôle du refroidissement contrôlé

Bien que la trempe soit une technique fondamentale, les méthodes utilisées dans les industries critiques comme l'aérospatiale sont très avancées.

Le choix du fluide de trempe — tel que l'huile, l'azote, la saumure ou l'air spécialisé — et le contrôle précis du taux de refroidissement sont des variables critiques. Ce niveau de contrôle prévient la déformation et la fissuration dans les composants complexes et de grande valeur tout en garantissant l'obtention de la microstructure exacte souhaitée.

Comprendre les compromis

Les techniques avancées offrent des performances supérieures mais s'accompagnent de considérations importantes qui peuvent les rendre inadaptées à toutes les applications.

Coût et complexité accrus

Ces processus nécessitent des fours spécialisés, des atmosphères contrôlées et des équipements de surveillance sophistiqués. La complexité accrue et les temps de cycle plus longs entraînent des coûts nettement plus élevés par rapport au durcissement et au revenu simples.

Limitations matérielles

Tous les métaux ne conviennent pas à tous les processus avancés. Par exemple, la nitruration est plus efficace sur les aciers contenant des éléments d'alliage spécifiques comme le chrome, le molybdène et l'aluminium qui forment facilement des nitrures durs.

Équilibrer dureté et ténacité

Bien que ces techniques excellent dans la création d'une dureté extrême, cela peut parfois entraîner une ténacité réduite ou une fragilité accrue si le processus n'est pas parfaitement contrôlé. La sélection de la bonne profondeur de couche et des propriétés du noyau est une décision d'ingénierie critique.

Comment choisir le bon processus

Votre choix doit être entièrement dicté par l'exigence de performance principale du composant.

- Si votre objectif principal est une résistance extrême à l'usure de surface et à la corrosion avec une distorsion minimale : La nitruration est souvent le choix supérieur.

- Si votre objectif principal est d'équilibrer une surface très dure avec un noyau résistant aux chocs dans un acier à faible teneur en carbone : La cémentation est la norme industrielle bien établie.

- Si votre objectif principal est d'atteindre une dureté à cœur maximale, une stabilité dimensionnelle et une durée de vie en service dans un acier à outils : Le durcissement cryogénique est une étape supplémentaire critique après la trempe.

En fin de compte, l'adoption d'un traitement thermique avancé consiste à identifier une faiblesse de performance spécifique et à appliquer une solution métallurgique précise pour la surmonter.

Tableau récapitulatif :

| Technique avancée | Objectif principal | Applications clés |

|---|---|---|

| Nitruration | Dureté de surface extrême, résistance à l'usure, distorsion minimale | Engrenages, roulements, composants de précision |

| Cémentation | Surface dure avec un noyau résistant et absorbant les chocs | Pièces automobiles, composants de transmission |

| Durcissement cryogénique | Dureté à cœur maximale, stabilité dimensionnelle | Aciers à outils, outils de coupe haute performance |

Prêt à améliorer les performances de vos composants grâce à un traitement thermique avancé ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour le traitement thermique avancé. Nos solutions sont conçues pour vous aider à atteindre une dureté de surface, une résistance à l'usure et une longévité des matériaux supérieures. Que vous travailliez avec des aciers à outils, des composants automobiles ou des pièces de précision, nous vous fournissons l'équipement fiable et le support expert dont vous avez besoin pour repousser les limites des performances des matériaux.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir comment KINTEK peut vous aider à optimiser vos processus pour une durabilité et une efficacité maximales.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu