À la base, le recuit est un procédé de traitement thermique qui modifie fondamentalement la microstructure d'un matériau pour le rendre plus malléable. Les principaux avantages sont l'augmentation de la ductilité, la réduction des contraintes internes et l'amélioration de l'usinabilité. Ce processus « réinitialise » efficacement le matériau, le rendant plus doux et moins cassant après qu'il ait été durci par des processus tels que la coulée ou le travail à froid.

Le recuit doit être considéré comme un compromis stratégique. Vous réduisez intentionnellement la dureté et la résistance d'un matériau en échange de gains significatifs en ductilité et en stabilité interne, permettant des processus de fabrication supplémentaires qui seraient autrement impossibles.

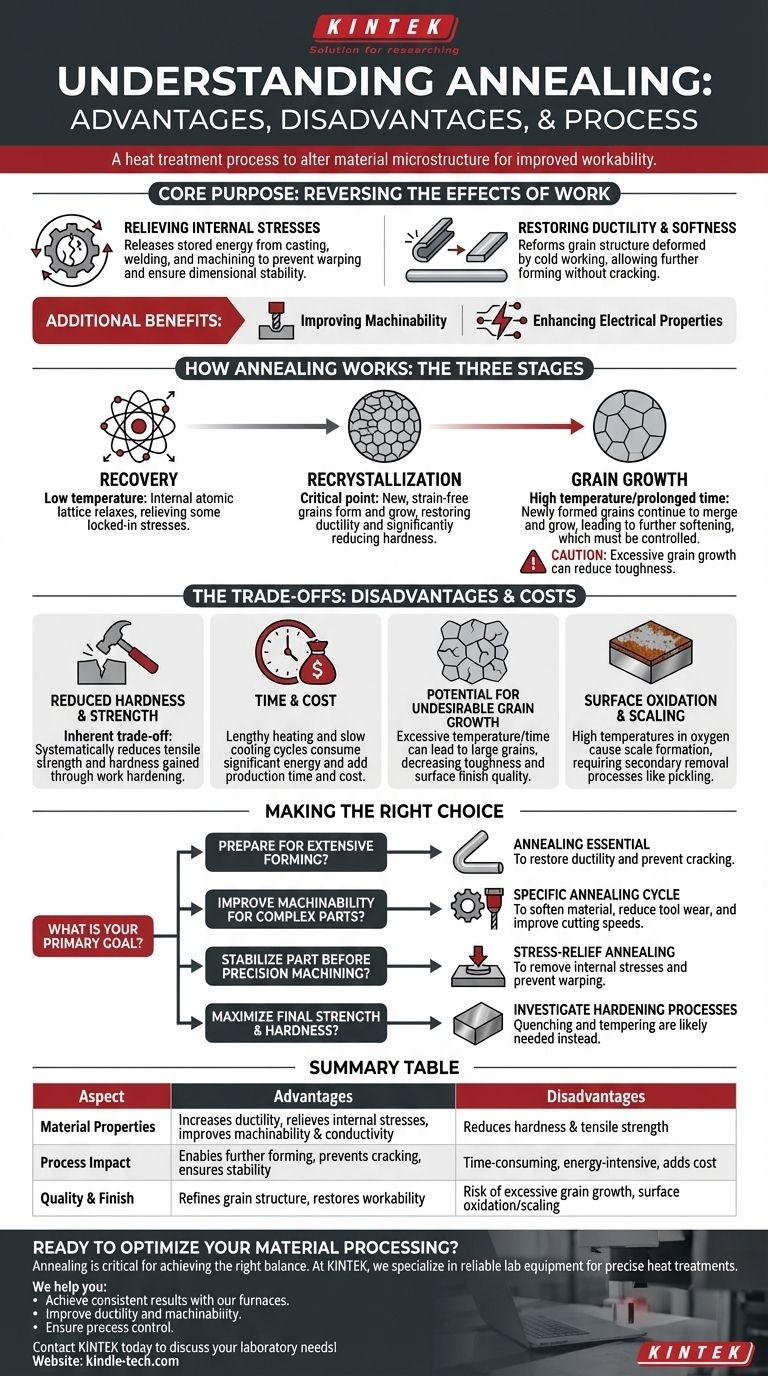

L'objectif principal : Inverser les effets du travail

Le recuit n'est pas un seul processus, mais une famille de traitements conçus pour inverser les effets de l'écrouissage et soulager les contraintes internes emprisonnées dans la structure d'un matériau.

Soulagement des contraintes internes

Des processus tels que la coulée, le soudage et l'usinage agressif introduisent des contraintes internes importantes dans un matériau.

Ces contraintes cachées peuvent provoquer la déformation ou la distorsion d'une pièce avec le temps ou lors de traitements thermiques ultérieurs. Le recuit fournit un moyen contrôlé de libérer cette énergie emmagasinée, assurant la stabilité dimensionnelle.

Restauration de la ductilité et de la douceur

Lorsqu'un métal est plié, estampé ou étiré (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient déformée et sollicitée, le rendant plus dur mais aussi plus cassant.

Le recuit inverse cela en permettant à la microstructure de se reformer. Cette restauration de la ductilité est essentielle, car elle permet des opérations de formage supplémentaires sans risque de fissuration du matériau.

Amélioration de l'usinabilité

Les matériaux durs et cassants sont difficiles à usiner. Ils provoquent une usure rapide des outils et peuvent entraîner une mauvaise finition de surface.

En adoucissant le matériau, le recuit améliore considérablement son usinabilité. Les outils de coupe peuvent enlever la matière plus facilement et plus efficacement, ce qui se traduit par des coûts inférieurs et des pièces de meilleure qualité.

Amélioration des propriétés électriques

Pour certains matériaux, en particulier le cuivre, les défauts internes et les contraintes du travail à froid peuvent entraver le flux d'électrons.

Le recuit peut affiner la structure cristalline et réduire ces défauts, améliorant ainsi la conductivité électrique du matériau.

Comment fonctionne le recuit : les trois étapes

La transformation lors du recuit se produit en trois étapes distinctes, dépendantes de la température, qui restructurent le matériau à un niveau microscopique.

Étape 1 : Récupération

Lorsque le matériau est chauffé, la première étape est la Récupération. À cette température relativement basse, le réseau atomique interne du matériau commence à se détendre, soulageant une partie des contraintes emprisonnées dues au travail à froid.

Étape 2 : Recristallisation

Lorsque la température augmente jusqu'à un point critique, l'étape de Recristallisation commence. De nouveaux grains, exempts de contraintes, commencent à se former et à croître, remplaçant complètement les anciens grains déformés créés pendant le travail à froid.

Cette étape est le cœur du processus de recuit. C'est là que la ductilité d'origine du matériau est restaurée et que sa dureté est considérablement réduite.

Étape 3 : Croissance du grain

Si le matériau est maintenu à la température de recuit trop longtemps, les grains nouvellement formés et exempts de contraintes continueront de fusionner et de grossir.

Cette Croissance du grain peut adoucir davantage le matériau, mais elle doit être soigneusement contrôlée. Une croissance excessive du grain peut parfois nuire à d'autres propriétés mécaniques, comme la ténacité.

Comprendre les compromis et les inconvénients

Bien que très bénéfique, le recuit n'est pas sans coûts ni inconvénients potentiels. C'est un compromis délibéré choisi pour un résultat de fabrication spécifique.

Réduction de la dureté et de la résistance

L'inconvénient le plus significatif est inhérent à son objectif : le recuit rend un matériau plus doux. Il réduit systématiquement la résistance à la traction et la dureté qui auraient pu être acquises par l'écrouissage. C'est un compromis direct et inévitable pour une ductilité accrue.

Temps et coût

Le recuit n'est pas un processus instantané. Il nécessite de chauffer lentement un matériau dans un four, de le maintenir à une température spécifique (maintien) et de le refroidir ensuite lentement.

Ce cycle peut prendre de nombreuses heures et consomme une quantité importante d'énergie, ajoutant à la fois du temps et des coûts au processus de production global.

Potentiel de croissance indésirable du grain

Si la température de recuit est trop élevée ou si le temps de maintien est trop long, le résultat peut être une croissance excessive du grain. Des grains trop gros peuvent diminuer la ténacité du matériau et entraîner une mauvaise finition de surface après les opérations de formage ultérieures.

Oxydation de surface et calamine

Chauffer des métaux à des températures élevées en présence d'oxygène provoquera la formation d'une couche d'oxyde, ou calamine, à la surface. Cette calamine est souvent indésirable et doit être éliminée par des processus secondaires tels que le décapage ou le meulage, ajoutant une étape et un coût supplémentaires à la fabrication.

Faire le bon choix pour votre objectif

Le choix du recuit dépend entièrement de l'état actuel du matériau et de la prochaine étape de votre séquence de fabrication.

- Si votre objectif principal est la préparation à un formage ou un étirage important : Le recuit est essentiel pour restaurer la ductilité et empêcher le matériau de se fissurer pendant l'opération.

- Si votre objectif principal est d'améliorer l'usinabilité pour des pièces complexes : Un cycle de recuit spécifique peut adoucir le matériau juste assez pour réduire l'usure des outils et améliorer les vitesses de coupe.

- Si votre objectif principal est de stabiliser une pièce avant l'usinage final de haute précision : Le recuit de détente est essentiel pour éliminer les contraintes internes qui feraient autrement se déformer la pièce après le retrait de matière.

- Si votre objectif principal est de maximiser la résistance et la dureté finales : Le recuit est l'opposé de ce dont vous avez besoin ; vous devriez plutôt envisager des processus de durcissement tels que la trempe et le revenu.

En fin de compte, le recuit est un outil puissant pour manipuler les propriétés d'un matériau afin d'atteindre un objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Propriétés du matériau | Augmente la ductilité, soulage les contraintes internes, améliore l'usinabilité et la conductivité électrique | Réduit la dureté et la résistance à la traction |

| Impact du processus | Permet des opérations de formage supplémentaires, prévient les fissures, assure la stabilité dimensionnelle | Chronophage, énergivore, ajoute des coûts |

| Qualité et finition | Affine la structure cristalline, restaure la malléabilité | Risque de croissance excessive du grain, oxydation/calamine de surface |

Prêt à optimiser votre traitement des matériaux avec un traitement thermique précis ?

Le recuit est une étape critique pour obtenir le bon équilibre de propriétés des matériaux dans votre laboratoire ou votre ligne de production. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire fiables dont vous avez besoin pour effectuer le recuit et d'autres traitements thermiques avec précision et répétabilité.

Nous vous aidons à :

- Obtenir des résultats constants grâce à notre gamme de fours de laboratoire.

- Améliorer la ductilité et l'usinabilité de votre matériau pour de meilleurs résultats de fabrication.

- Assurer le contrôle du processus pour éviter les inconvénients tels qu'une croissance excessive du grain.

Laissez nos experts vous aider à choisir l'équipement parfait pour vos matériaux et objectifs spécifiques. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet