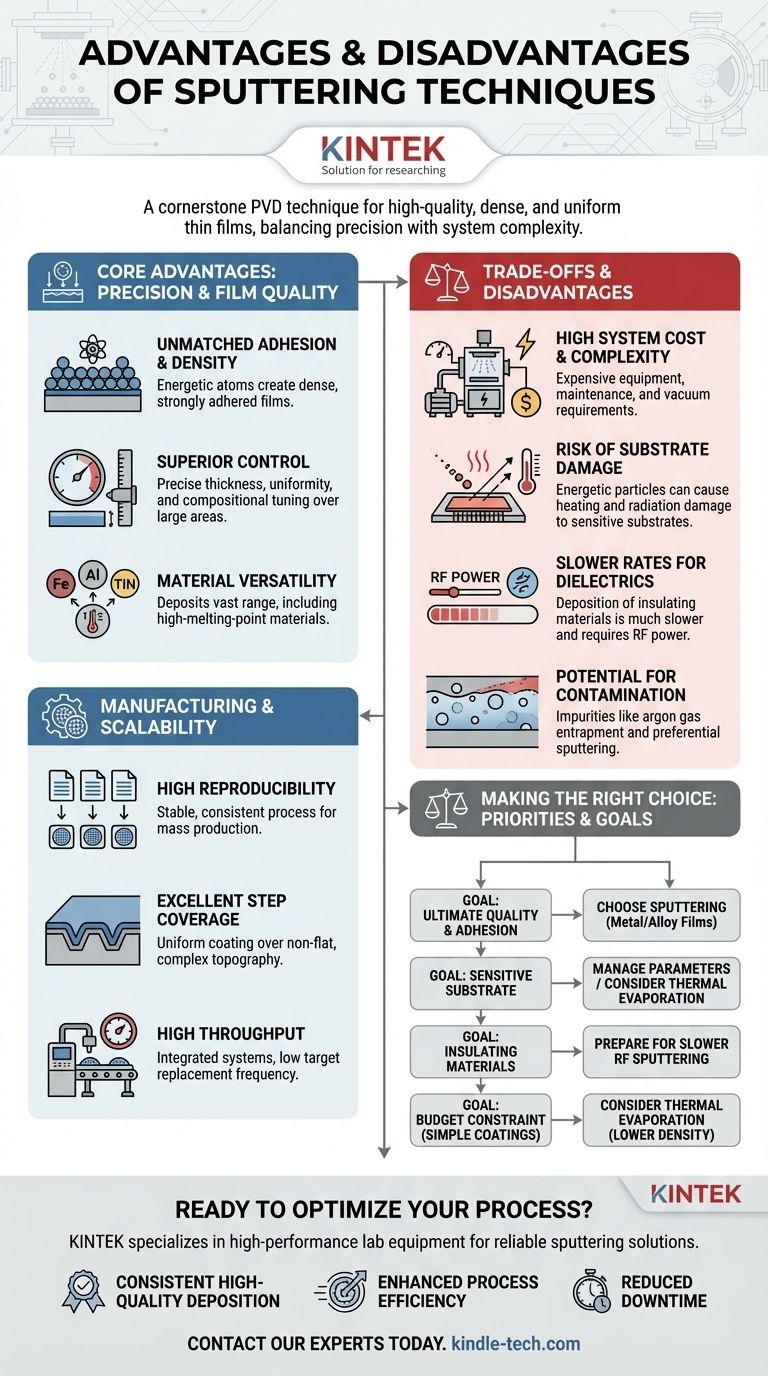

Dans le domaine du dépôt de couches minces, la pulvérisation cathodique est une technique fondamentale, réputée pour produire des revêtements de haute qualité, denses et uniformes avec une adhérence exceptionnelle. Ses principaux avantages résident dans cette précision et ce contrôle, tandis que ses inconvénients se concentrent sur la complexité accrue du système, le risque de dommages au substrat dus aux particules énergétiques et des vitesses de dépôt plus lentes pour certains matériaux comme les diélectriques.

La pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) de haute précision prisée pour créer des films minces denses, uniformes et fortement adhérents. Le compromis fondamental se situe entre cette qualité de film supérieure et les coûts plus élevés, la complexité du processus et le risque de dommages au substrat induits par l'énergie par rapport aux techniques de dépôt plus simples.

Les avantages fondamentaux : Précision et qualité du film

L'attrait principal de la pulvérisation cathodique réside dans sa capacité à créer des films aux propriétés difficiles à obtenir avec d'autres méthodes, comme l'évaporation thermique.

Adhérence et densité du film inégalées

Étant donné que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative, ils forment un film plus dense et plus compact. Cette énergie favorise une adhérence forte entre le film et la surface du substrat.

Contrôle supérieur de l'épaisseur et de la composition

La pulvérisation cathodique offre un contrôle hautement reproductible et précis de l'épaisseur et de l'uniformité du film, même sur de grandes surfaces de substrat. Les techniques comme la pulvérisation magnétron permettent d'ajuster finement la composition chimique du film, ce qui le rend idéal pour le dépôt d'alliages complexes.

Polyvalence à travers les matériaux

La nature physique du processus permet le dépôt d'une vaste gamme de matériaux, y compris les métaux, les alliages et les composés. Il est particulièrement efficace pour les matériaux ayant des points de fusion très élevés qui sont impossibles à déposer par évaporation thermique.

Avantages clés pour la fabrication et la mise à l'échelle

Au-delà de la qualité du film, la pulvérisation cathodique est bien adaptée à l'intégration dans des environnements de fabrication à grand volume.

Haute reproductibilité pour la production de masse

Le processus est très stable et contrôlable, les facteurs tels que la puissance et le temps étant facilement gérés. Cela conduit à une excellente reproductibilité d'un cycle à l'autre, une exigence critique pour la fabrication.

Excellente couverture des marches (Step Coverage)

Le matériau pulvérisé n'arrive pas d'une seule source ponctuelle, ce qui entraîne une meilleure uniformité du revêtement sur des surfaces complexes et non planes. Cette propriété, connue sous le nom de couverture des marches, est cruciale dans la fabrication des semi-conducteurs.

Débit élevé et intégration du processus

Les systèmes de pulvérisation cathodique modernes sont conçus pour un débit élevé et peuvent être facilement intégrés dans des lignes de traitement automatisées à tranche unique. Les cibles (le matériau source pulvérisé) ont également une faible fréquence de remplacement, réduisant les temps d'arrêt de la machine.

Comprendre les compromis et les inconvénients

Pour tirer parti efficacement de la pulvérisation cathodique, vous devez être conscient de ses complexités et de ses limites inhérentes.

Coût et complexité élevés du système

Les systèmes de pulvérisation cathodique, avec leurs chambres à vide requises, leurs alimentations haute tension et leur gestion des gaz, sont nettement plus complexes et coûteux à acheter et à entretenir que les équipements de dépôt plus simples.

Le risque de chauffage et de dommages au substrat

Les particules énergétiques bombardant le substrat peuvent provoquer un échauffement et des dommages par rayonnement indésirables. C'est une préoccupation majeure pour les substrats sensibles à la température comme les plastiques ou certains composants électroniques.

Vitesse de dépôt plus lente pour les matériaux isolants

Bien qu'elle soit généralement efficace pour les métaux, la pulvérisation cathodique des matériaux diélectriques (isolants) est beaucoup plus lente. Cela nécessite une alimentation en courant alternatif (RF) au lieu du courant continu (DC), qui est moins efficace et introduit plus de chaleur dans le système, devenant souvent le principal goulot d'étranglement du processus.

Risque de contamination et de changements de composition

Le processus peut introduire des impuretés, comme l'argon piégé provenant de l'environnement de pulvérisation. De plus, lors de la pulvérisation d'alliages ou de composés, un élément peut être pulvérisé plus rapidement qu'un autre (pulvérisation préférentielle), modifiant la composition finale du film.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des priorités de votre projet. La pulvérisation cathodique est un outil puissant, mais pas toujours nécessaire.

- Si votre objectif principal est la qualité ultime du film et l'adhérence : La pulvérisation cathodique est souvent le choix supérieur, en particulier pour les films métalliques ou d'alliage denses nécessaires dans les applications exigeantes.

- Si vous déposez sur un substrat sensible à la température : Vous devez gérer attentivement les paramètres de pulvérisation cathodique ou envisager des alternatives à plus faible énergie comme l'évaporation thermique.

- Si votre projet implique le dépôt de matériaux isolants : Préparez-vous aux vitesses plus lentes et à la charge thermique accrue du système associées à la pulvérisation cathodique RF.

- Si le budget est la principale contrainte pour les revêtements simples : L'évaporation thermique peut offrir une solution plus rentable, bien que probablement avec des compromis en matière de densité et d'adhérence du film.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner et optimiser avec confiance la bonne stratégie de dépôt pour vos objectifs techniques et commerciaux spécifiques.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité du film | Haute densité, excellente adhérence, uniformité | Risque de chauffage/dommages au substrat |

| Contrôle du processus | Contrôle précis de l'épaisseur et de la composition | Coût et complexité élevés du système |

| Polyvalence des matériaux | Dépôt de métaux, d'alliages, de matériaux à haut point de fusion | Vitesse de dépôt lente pour les diélectriques (isolants) |

| Fabrication | Haute reproductibilité, bonne couverture des marches, évolutif | Risque de contamination (ex. : piégeage d'argon) |

Prêt à optimiser votre processus de dépôt de couches minces ?

La pulvérisation cathodique est une technique puissante, mais son succès dépend de l'utilisation de l'équipement adéquat configuré pour vos matériaux et applications spécifiques. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, fournissant les solutions de pulvérisation cathodique fiables dont votre laboratoire a besoin.

Nous aidons nos clients dans les secteurs des semi-conducteurs, de la R&D et de la fabrication de matériaux avancés à atteindre :

- Un dépôt de film constant et de haute qualité avec une excellente adhérence et uniformité.

- Une efficacité de processus améliorée grâce à une conception de système optimisée et un support.

- Une réduction des temps d'arrêt grâce à des cibles durables et un service technique expert.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique idéale pour les défis et les objectifs de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que le procédé de dépôt physique en phase vapeur ? Un guide pour les revêtements minces haute performance

- Comment le taux de croissance du diamant dans les équipements à jet de plasma CC se compare-t-il aux autres méthodes ? Augmenter la production industrielle

- Quelles sont les propriétés du carbone adamantin (DLC) ? Libérez une performance de surface supérieure

- Qu'est-ce que le dépôt chimique du graphène ? La méthode évolutive pour des films de haute qualité

- Qu'est-ce que la méthode de dépôt chimique ? Un guide pour la fabrication de films minces haute performance

- Quels sont les défis associés à l'utilisation du CVD dans la technologie CMOS ? Surmonter les obstacles de coût et de précision

- Quel est l'avantage du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation ? Polyvalence inégalée dans le dépôt de couches minces