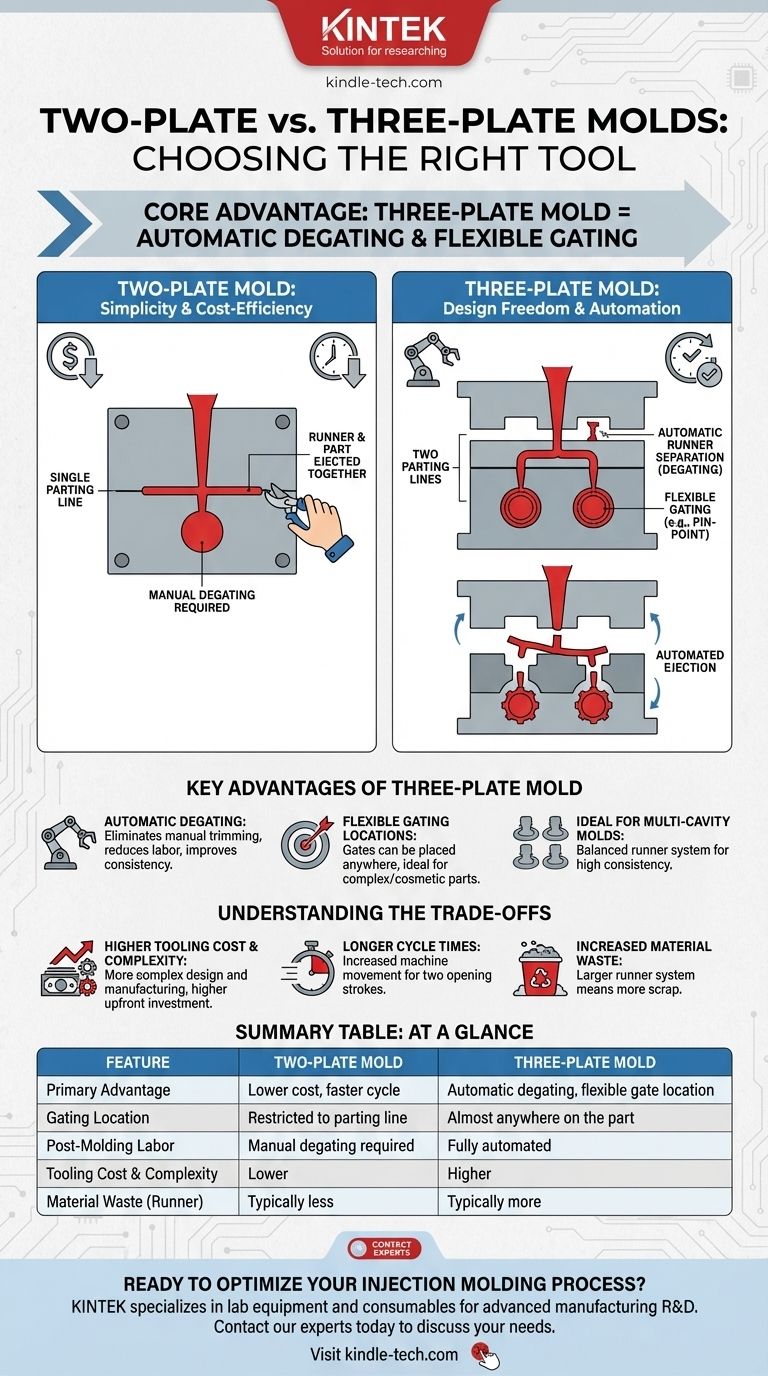

Fondamentalement, l'avantage principal d'un moule à trois plaques est sa capacité à séparer automatiquement le système de carotte de la pièce moulée, offrant une flexibilité significative dans l'emplacement des points d'injection. Bien qu'un moule à deux plaques plus simple soit moins cher et souvent plus rapide, un moule à trois plaques permet des conceptions de pièces plus complexes et réduit les coûts de main-d'œuvre post-moulage.

La décision entre un moule à deux plaques et un moule à trois plaques est un compromis stratégique. Vous choisissez entre la simplicité initiale et le faible coût d'un moule à deux plaques, et la liberté de conception améliorée et l'automatisation en aval d'un système à trois plaques.

La différence fondamentale : comment ils gèrent l'écoulement du plastique

La distinction clé entre ces deux types de moules réside dans la manière dont ils gèrent la carotte — le canal qui achemine le plastique en fusion de la buse de la machine à la cavité de la pièce. Cette différence structurelle dicte leurs fonctions et applications principales.

Comment fonctionne un moule à deux plaques

Un moule à deux plaques est la conception la plus courante et la plus simple dans le moulage par injection. Il se compose de deux plaques principales, un côté cavité et un côté noyau, qui se rejoignent sur une seule ligne de joint.

Le système de carotte et le point d'injection (l'ouverture menant à la cavité de la pièce) sont situés sur cette même ligne de joint. Lorsque le moule s'ouvre, la pièce et la carotte attachée sont éjectées ensemble. Cela nécessite une opération secondaire, manuelle ou robotique, pour séparer la carotte de la pièce finale.

Comment fonctionne un moule à trois plaques

Un moule à trois plaques introduit une « plaque de carotte » supplémentaire entre la plaque de serrage supérieure et la plaque de cavité. Cela crée deux lignes de joint.

Le système de carotte est contenu entre la plaque supérieure et la plaque de carotte. Lorsque le moule s'ouvre, la première ligne de joint sépare la carotte de la pièce, cisaillant automatiquement le plastique au point d'injection. La deuxième ligne de joint s'ouvre ensuite pour éjecter la pièce finie, laissant la carotte être éjectée séparément.

Avantages clés du moule à trois plaques

La structure plus complexe d'un moule à trois plaques débloque plusieurs capacités critiques impossibles à réaliser avec une conception standard à deux plaques.

Démoulage automatique

C'est l'avantage le plus significatif. La carotte est automatiquement cisaillée de la pièce pendant la séquence d'ouverture du moule.

Cela élimine le besoin d'une opération d'ébavurage manuelle, ce qui réduit les coûts de main-d'œuvre, améliore la cohérence du cycle et prévient les dommages esthétiques potentiels à la pièce dus à la coupe manuelle.

Emplacements de coulée flexibles

Étant donné que la carotte se trouve sur une plaque séparée, le point d'injection peut être placé presque n'importe où sur la surface de la pièce, et pas seulement le long de la ligne de joint.

Ceci est idéal pour un point d'injection en pointe directement au centre d'une pièce ronde afin d'assurer un remplissage uniforme et de réduire la déformation. Cela permet également un point d'injection sur des surfaces esthétiquement importantes où un vestige de point d'injection serait inacceptable.

Idéal pour les moules à plusieurs cavités

Les moules à trois plaques excellent dans la production de plusieurs petites pièces en un seul cycle. La conception permet un système de carotte équilibré qui alimente chaque cavité uniformément à partir d'un canal d'alimentation central, assurant une plus grande cohérence d'une pièce à l'autre.

Comprendre les compromis

Les avantages d'un moule à trois plaques s'accompagnent de compromis clairs et importants qui doivent être pris en compte.

Coût d'outillage et complexité plus élevés

L'ajout d'une troisième plaque et des mécanismes associés rend le moule considérablement plus complexe à concevoir, à fabriquer et à entretenir.

Ceci se traduit directement par un coût d'outillage initial plus élevé et un délai de livraison plus long pour produire le moule par rapport à une conception à deux plaques plus simple.

Cycles plus longs

Bien qu'il permette de gagner du temps en éliminant le démoulage manuel, l'action mécanique d'un moule à trois plaques entraîne souvent un cycle plus long.

Le moule nécessite une course d'ouverture plus longue pour séparer les deux lignes de joint et éjecter à la fois la pièce et la carotte. Ce mouvement de machine supplémentaire augmente le temps nécessaire pour chaque cycle complet.

Augmentation du gaspillage de matériaux

Le système de carotte dans un moule à trois plaques est généralement plus grand et plus complexe que dans un moule à deux plaques. Cela entraîne l'utilisation de plus de matière plastique pour la carotte, qui est souvent broyée ou mise au rebut comme déchet, augmentant le coût des matériaux par pièce.

Faire le bon choix pour votre projet

Choisir le bon type de moule ne consiste pas à déterminer lequel est universellement « meilleur », mais lequel convient à votre pièce spécifique, à votre volume de production et à votre budget.

- Si votre objectif principal est de minimiser le coût d'outillage initial et d'obtenir le cycle machine le plus rapide : Un moule à deux plaques est le choix définitif, à condition que vous puissiez accepter le démoulage manuel et ses emplacements de point d'injection sur la ligne de joint.

- Si votre objectif principal est la production à haut volume avec un minimum de main-d'œuvre : Le démoulage automatique du moule à trois plaques peut générer un retour sur investissement important en éliminant une opération secondaire coûteuse.

- Si la conception de votre pièce exige un point d'injection central pour l'intégrité structurelle ou l'esthétique : Un moule à trois plaques offre la flexibilité de point d'injection nécessaire qu'un moule à deux plaques standard ne peut tout simplement pas offrir.

En fin de compte, votre choix nécessite de mettre en balance l'investissement initial dans la complexité de l'outillage par rapport aux gains à long terme en automatisation et en liberté de conception.

Tableau récapitulatif :

| Caractéristique | Moule à deux plaques | Moule à trois plaques |

|---|---|---|

| Avantage principal | Coût inférieur, cycle plus rapide | Démoulage automatique, emplacement de point d'injection flexible |

| Emplacement du point d'injection | Restreint à la ligne de joint | Presque n'importe où sur la pièce |

| Main-d'œuvre post-moulage | Démoulage manuel requis | Totalement automatisé |

| Coût et complexité de l'outillage | Inférieur | Supérieur |

| Déchets de matériaux (carotte) | Généralement moins | Généralement plus |

Prêt à optimiser votre processus de moulage par injection ?

Le choix du bon moule est essentiel au succès de votre projet, équilibrant le coût initial par rapport à l'efficacité à long terme. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour soutenir la R&D de fabrication avancée, y compris le prototypage et les essais de matériaux pour des applications telles que le moulage par injection.

Notre expertise peut vous aider à valider vos décisions de conception de moule et à garantir que votre production se déroule sans problème. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?