Les principaux avantages des céramiques sont leur dureté exceptionnelle, leur stabilité à haute température et leur résistance à la corrosion chimique. Ces propriétés proviennent de leurs fortes liaisons atomiques ioniques et covalentes, ce qui les rend supérieures aux métaux et aux polymères dans des environnements extrêmes. Là où d'autres matériaux s'useraient, fondraient ou se corroderaient, les céramiques techniques avancées conservent leur intégrité structurelle et leurs performances.

Bien que souvent perçues comme fragiles, les céramiques avancées offrent une combinaison unique de dureté extrême, de stabilité thermique et d'inertie chimique inégalée. Les choisir, c'est exploiter ces forces spécifiques pour des applications exigeantes où la performance ultime est plus critique que la ductilité ou le coût.

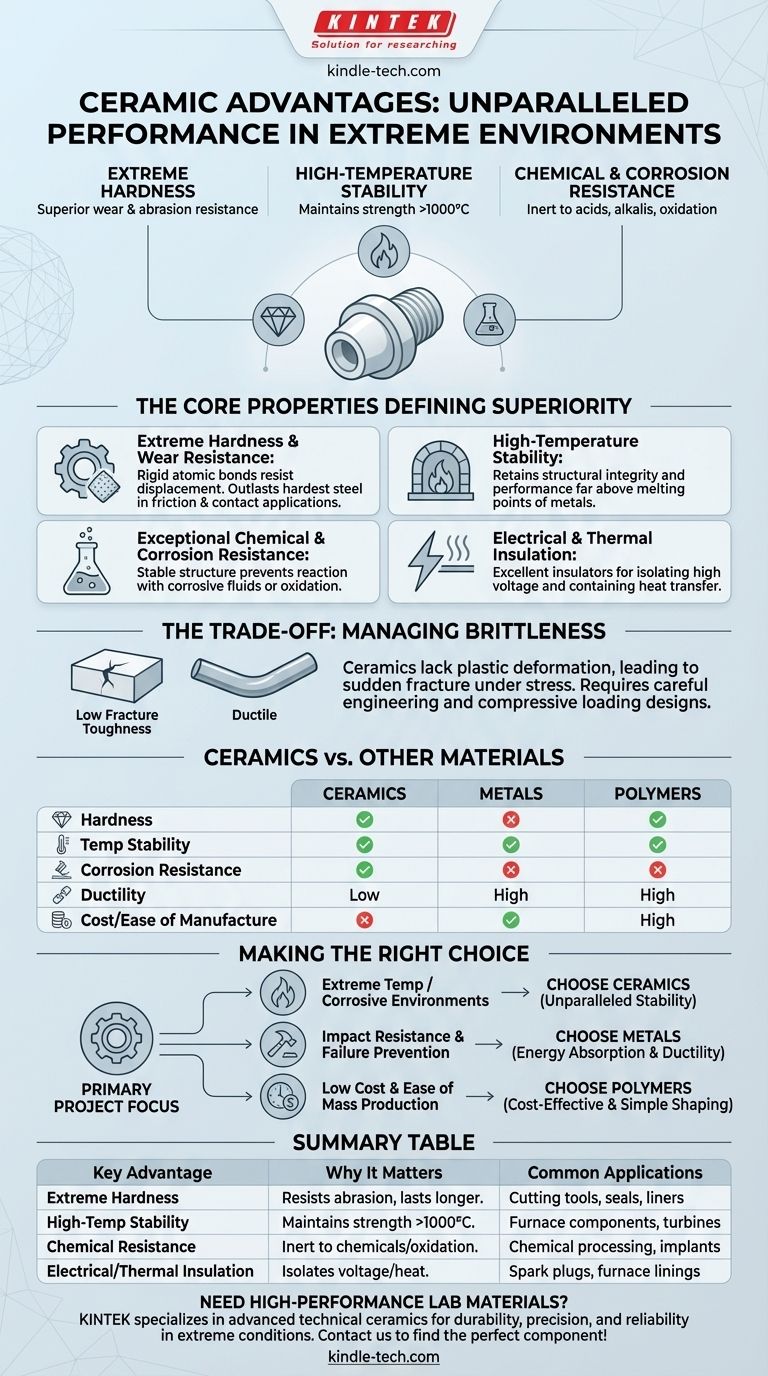

Les propriétés fondamentales qui définissent la supériorité des céramiques

Pour comprendre pourquoi les céramiques sont choisies pour certains des problèmes d'ingénierie les plus difficiles, nous devons examiner leurs propriétés matérielles fondamentales. Ce ne sont pas des avantages isolés, mais des caractéristiques interconnectées dérivées de leur structure atomique.

Dureté extrême et résistance à l'usure

Les céramiques comptent parmi les matériaux les plus durs connus. Les liaisons fortes et rigides entre leurs atomes résistent au déplacement, ce qui les rend incroyablement difficiles à rayer ou à abraser.

Cette dureté intrinsèque se traduit directement par une résistance à l'usure exceptionnelle. Dans les applications impliquant des frottements ou un contact avec des particules abrasives, les céramiques comme le carbure de silicium et l'alumine durent bien plus longtemps que les alliages d'acier les plus durs.

Stabilité à haute température

La plupart des métaux commencent à perdre leur résistance, à fluage ou même à fondre à des températures bien inférieures à 1000 °C. En revanche, de nombreuses céramiques ont des points de fusion exceptionnellement élevés et peuvent maintenir leur résistance et leur forme à des températures extrêmes.

Cette stabilité thermique les rend indispensables en tant que matériaux réfractaires dans les fours, comme boucliers thermiques sur les engins spatiaux, et pour les composants à l'intérieur des moteurs et des turbines à gaz haute performance.

Résistance chimique et à la corrosion exceptionnelle

La structure atomique stable des céramiques les rend largement inertes. Elles ne réagissent pas avec la plupart des acides, des alcalis ou des solvants organiques, et contrairement aux métaux, elles ne s'oxydent pas (ne rouillent pas).

Cette propriété est essentielle pour les équipements utilisés dans les usines de traitement chimique, pour les joints et les pompes manipulant des fluides corrosifs, et pour les implants biomédicaux qui ne doivent pas réagir avec le corps humain.

Isolation électrique et thermique

Bien que certaines céramiques soient conçues pour être conductrices, la plupart sont d'excellents isolants électriques. C'est pourquoi des matériaux comme la porcelaine et l'alumine sont utilisés pour isoler les conducteurs haute tension dans les lignes électriques et les bougies d'allumage.

De plus, leur structure atomique n'est pas efficace pour transférer la chaleur, ce qui en fait de bons isolants thermiques. Cela est utilisé dans tout, des revêtements de four aux revêtements de barrière thermique sur les aubes de turbine de moteur à réaction.

Comprendre les compromis : le défi de la fragilité

Aucun matériau n'est parfait. La même structure atomique qui confère aux céramiques leurs forces crée également leur principale faiblesse : la fragilité.

Faible ténacité à la rupture

Les métaux peuvent se plier et se déformer sous contrainte car leur structure atomique permet aux dislocations de se déplacer. Cette déformation plastique absorbe l'énergie et empêche une rupture catastrophique.

Les céramiques, avec leurs liaisons rigides, ont très peu de capacité de déformation plastique. Lorsqu'elles sont soumises à une contrainte au-delà de leur limite élastique — en particulier une contrainte de traction — elles ont tendance à se fracturer soudainement. Cette propriété est connue sous le nom de faible ténacité à la rupture.

Impact sur la conception et la fabrication

Cette fragilité doit être gérée par une ingénierie soignée. Les conceptions doivent éviter les angles vifs et les concentrations de contraintes. Souvent, les composants céramiques sont maintenus sous charge de compression, ce qu'ils supportent très bien.

L'usinage des céramiques est également difficile et coûteux. En raison de leur dureté, elles ne peuvent pas être coupées avec des outils traditionnels et doivent être meulées avec des abrasifs super-durs comme le diamant, ce qui ajoute un coût et une complexité importants à la fabrication.

Comment les céramiques se comparent aux autres classes de matériaux

Le choix d'un matériau est toujours une question d'équilibre entre des propriétés concurrentes. Voici comment les céramiques se positionnent directement par rapport aux métaux et aux polymères.

Céramiques vs. Métaux

Les céramiques sont supérieures en termes de dureté, de performances à haute température et de résistance à la corrosion. Les métaux sont de loin supérieurs en ductilité (la capacité à se déformer sans se rompre) et en ténacité à la rupture. Les métaux sont également généralement plus faciles et moins chers à usiner et à former.

Céramiques vs. Polymères (Plastiques)

Les céramiques surpassent largement les polymères en termes de dureté, de rigidité, de résistance à la température et de stabilité chimique. Les polymères, cependant, sont beaucoup plus légers, moins chers, offrent une meilleure résistance aux chocs (ténacité) et sont extrêmement faciles à fabriquer en formes complexes.

Faire le bon choix pour votre application

La décision d'utiliser une céramique, un métal ou un polymère doit être guidée par l'exigence la plus critique de votre projet.

- Si votre objectif principal est les températures extrêmes ou les environnements corrosifs : Les céramiques techniques sont souvent le seul choix viable, offrant une stabilité là où les métaux se dégraderaient rapidement.

- Si votre objectif principal est la résistance à l'usure et à l'abrasion : La dureté exceptionnelle des céramiques offre une durée de vie qui peut dépasser de loin celle des aciers les plus durs dans des conditions abrasives.

- Si votre objectif principal est de résister aux chocs et de prévenir les défaillances catastrophiques : Un alliage métallique est le choix supérieur, car il peut absorber l'énergie et se déformer en toute sécurité.

- Si votre objectif principal est le faible coût et la facilité de production de masse : Les polymères sont généralement les matériaux les plus rentables et les plus simples à façonner et à traiter pour les applications moins exigeantes.

En fin de compte, la sélection d'une céramique est une décision d'ingénierie stratégique pour obtenir des performances inégalées dans des environnements qui poussent tous les autres matériaux au-delà de leurs limites.

Tableau récapitulatif :

| Avantage clé | Pourquoi c'est important | Applications courantes |

|---|---|---|

| Dureté extrême et résistance à l'usure | Résiste à l'abrasion et dure plus longtemps que les métaux | Outils de coupe, joints, revêtements |

| Stabilité à haute température | Maintient la résistance et la forme au-dessus de 1000 °C | Composants de four, boucliers thermiques, turbines |

| Résistance chimique et à la corrosion | Inerte aux acides, alcalis et à l'oxydation | Équipements de traitement chimique, implants biomédicaux |

| Isolation électrique et thermique | Isole la haute tension et isole contre la chaleur | Bougies d'allumage, revêtements de four, isolateurs de ligne électrique |

Besoin de matériaux haute performance pour votre laboratoire ou votre processus industriel ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris les céramiques techniques conçues pour des conditions extrêmes. Nos solutions garantissent durabilité, précision et fiabilité — que vous manipuliez des produits chimiques corrosifs, des températures élevées ou des environnements abrasifs. Contactez-nous dès aujourd'hui pour trouver le composant céramique parfait pour votre application !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelle est la température d'utilisation maximale de l'alumine ? Libérez des performances thermiques élevées pour votre laboratoire

- La céramique est-elle cassable ou incassable ? Comprendre la force et la fragilité des céramiques

- Les céramiques sont-elles chimiquement résistantes ? Libérez leur potentiel pour les applications exigeantes

- À quoi peut servir le carbure de silicium ? Résoudre les défis liés à la chaleur extrême, à l'usure et à la pureté

- Quel est l'avantage de la céramique par rapport au métal ? Libérez des performances supérieures dans des conditions extrêmes

- Quel rôle la mousse de polyuréthane joue-t-elle en tant que modèle sacrificiel ? Créer des céramiques avancées de MgO poreux

- Pourquoi utiliser des formeurs de crevasse en céramique de haute précision dans les tests de corrosion ? Assurer la précision dans la recherche sur les alliages métalliques

- Existe-t-il une alternative aux couronnes en argent ? Découvrez les couronnes dentaires modernes et d'apparence naturelle