Les principaux avantages d'un four à induction sans noyau sont son contrôle métallurgique exceptionnel, son efficacité opérationnelle élevée et ses importants avantages environnementaux. Cette technologie utilise une bobine de cuivre refroidie par eau pour générer un champ magnétique puissant, qui chauffe directement et rapidement la charge métallique sans aucun contact physique ni combustion, ce qui se traduit par un processus de fusion plus propre et plus précis.

L'avantage clé d'un four à induction sans noyau découle de sa conception : en éliminant le noyau de fer, il permet un chauffage direct, rapide et propre du métal. Cela offre un contrôle inégalé sur la température et la composition chimique du produit final, ce qui en fait un choix supérieur pour la production d'alliages de haute pureté et spécialisés.

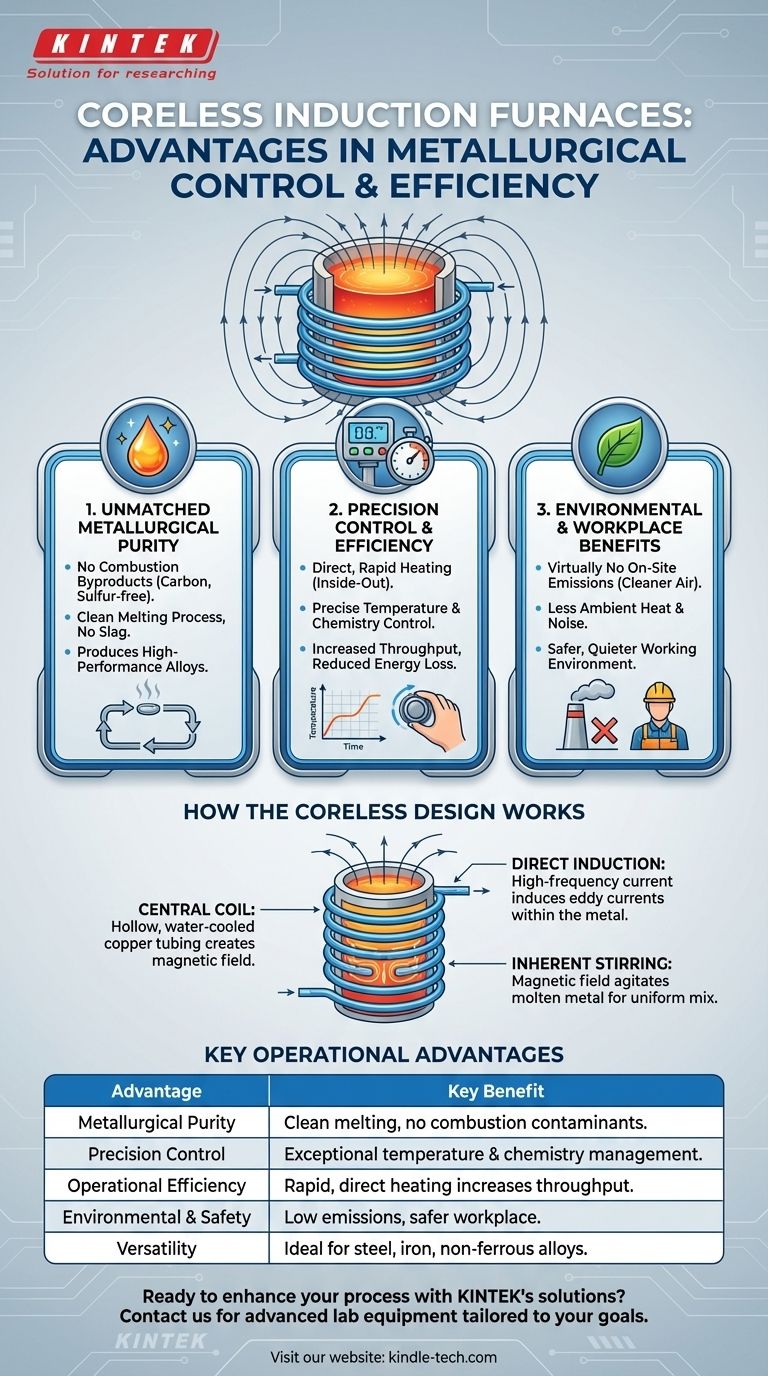

Comment la conception sans noyau génère ses avantages

La performance d'un four à induction sans noyau est le résultat direct de ses composants fondamentaux et du principe du chauffage par induction. Comprendre cette base clarifie pourquoi ses avantages sont si significatifs.

La conception de la bobine centrale

Le cœur du four est une bobine hélicoïdale faite de tubes de cuivre creux à haute conductivité. Cette bobine est logée dans une coque en acier, souvent avec un blindage magnétique pour éviter que la coque ne chauffe.

Un système de refroidissement, généralement de l'eau en circulation, traverse la bobine creuse. Ceci est essentiel pour dissiper l'immense chaleur générée et protéger la bobine de la fusion.

Le principe de l'induction directe

Lorsqu'un courant alternatif à haute fréquence traverse la bobine, il crée un champ magnétique puissant et fluctuant. Ce champ traverse le creuset réfractaire et induit de forts courants électriques (courants de Foucault) directement dans la charge métallique elle-même.

La résistance électrique naturelle du métal provoque la génération d'une chaleur intense par ces courants, faisant fondre le matériau de l'intérieur vers l'extérieur. Ce processus est incroyablement efficace car la chaleur est générée précisément là où elle est nécessaire — dans le métal — et non dans une chambre environnante.

Action d'agitation inhérente

Les champs magnétiques créent également un effet d'agitation ou de brassage naturel au sein du métal en fusion. Cela assure une répartition uniforme de la chaleur et permet un mélange homogène des éléments d'alliage, ce qui donne un produit final homogène et constant.

Principaux avantages opérationnels expliqués

Le principe de fonctionnement unique d'un four à induction sans noyau se traduit par plusieurs avantages opérationnels distincts qui sont difficiles à obtenir avec les fours traditionnels à combustible.

Pureté métallurgique inégalée

Puisqu'il n'y a pas de combustion de carburant, il n'y a pas de sous-produits comme le carbone, le soufre ou d'autres gaz pour contaminer la coulée. Cette absence de scories et de pollution atmosphérique assure la production d'alliages très propres et performants.

Contrôle précis de la température et de la chimie

La puissance fournie à la bobine peut être contrôlée avec une extrême précision. Cela donne aux opérateurs un degré élevé de contrôle sur la température du métal, permettant une qualité constante et la capacité de respecter des spécifications métallurgiques strictes.

Fusion rapide et haute efficacité

Le chauffage est direct, concentré et incroyablement rapide. Cette vitesse de fusion rapide augmente le débit et réduit les pertes d'énergie par rapport aux méthodes qui doivent d'abord chauffer une grande chambre avant que la chaleur ne puisse être transférée au métal.

Polyvalence des applications

Les fours à induction sans noyau sont très flexibles. Ils sont idéaux pour la fusion d'une large gamme de matériaux, y compris diverses qualités d'acier, de fer et de nombreux alliages non ferreux. Ils sont également très efficaces pour la refusion de ferraille et de matériaux recyclés.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas sans exigences et considérations spécifiques. L'objectivité exige de reconnaître ces facteurs.

Exigences sophistiquées en matière d'alimentation électrique

Le four nécessite une unité d'alimentation électrique complexe composée de transformateurs, d'onduleurs et de bancs de condensateurs pour convertir l'énergie de la fréquence du réseau en courant haute fréquence nécessaire à l'induction. Cela représente un investissement initial important.

Systèmes de refroidissement critiques

Le système de refroidissement par eau pour la bobine et l'alimentation électrique est non négociable. Il ajoute de la complexité à l'installation et à la maintenance, et toute défaillance du système de refroidissement peut entraîner des dommages catastrophiques à la bobine.

Gestion du revêtement réfractaire

Le creuset, ou revêtement réfractaire, qui contient le métal en fusion est un composant consommable. Il est soumis à des contraintes thermiques et chimiques extrêmes et nécessite une inspection, un entretien et un remplacement réguliers, ce qui constitue un coût d'exploitation continu.

Avantages environnementaux et pour le lieu de travail

Au-delà des performances opérationnelles, le four à induction sans noyau offre des avantages convaincants en matière de durabilité et de sécurité des travailleurs.

Réduction des émissions sur site

Le processus de fusion est pratiquement exempt de fumée, de poussière et de flammes associées à la combustion. Cela élimine l'émission sur site de polluants comme le CO2 et les SOx, ce qui se traduit par un air plus propre et une conformité environnementale plus facile.

Amélioration de l'environnement de travail

Comparés aux fours traditionnels, les fours à induction produisent beaucoup moins de chaleur ambiante et de bruit. Cela crée un environnement plus sûr, plus propre et plus confortable pour les opérateurs et le personnel environnant.

Faire le bon choix pour votre objectif

Le choix d'un four à induction sans noyau dépend de l'équilibre entre ses hautes performances et son coût initial par rapport à vos priorités de production spécifiques.

- Si votre objectif principal est la qualité et la pureté de l'alliage : Le processus de fusion propre du four offre un contrôle métallurgique supérieur, exempt des contaminants des systèmes à combustible.

- Si votre objectif principal est la rapidité opérationnelle et la flexibilité : Ses cycles de fusion rapides et son adaptabilité à divers métaux en font un choix idéal pour les environnements de production agiles et à haut débit.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : Les faibles émissions de la technologie et son fonctionnement plus silencieux et plus propre offrent des avantages clairs par rapport aux fours traditionnels basés sur la combustion.

En fin de compte, le four à induction sans noyau est un outil puissant pour toute opération qui nécessite une fusion de métaux précise, propre et efficace.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté métallurgique | Processus de fusion propre, exempt de contaminants de combustion comme le carbone ou le soufre. |

| Contrôle de précision | Contrôle exceptionnel de la température et de la composition chimique pour une qualité constante. |

| Efficacité opérationnelle | Chauffage rapide et direct de l'intérieur vers l'extérieur, augmentant le débit et réduisant les pertes d'énergie. |

| Environnement et sécurité | Pratiquement aucune émission sur site, moins de chaleur ambiante et un lieu de travail plus silencieux et plus sûr. |

| Polyvalence | Idéal pour la fusion d'une large gamme de métaux, y compris l'acier, le fer et les alliages non ferreux. |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

Un four à induction sans noyau de KINTEK offre le contrôle métallurgique supérieur et le fonctionnement propre dont vous avez besoin pour produire des alliages de haute pureté. Notre expertise en équipement de laboratoire avancé vous assure une solution adaptée à vos objectifs de production spécifiques — qu'il s'agisse de maximiser la pureté, d'augmenter le débit ou de respecter des normes environnementales strictes.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos fours à induction peuvent bénéficier à votre laboratoire ou à votre installation de production. Atteignons vos objectifs ensemble.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four à induction à noyau direct ? Efficacité inégalée pour la fusion de métaux à grand volume

- Comment fonctionne un four à induction Inductotherm ? Découvrez la puissance de la fusion de métaux propre et efficace

- Quel est le processus de fusion par induction ? Un guide pour une fusion de métaux propre et efficace

- Quel type de four est utilisé pour la coulée ? Adaptez votre métal à la bonne technologie de fusion

- Quels sont les facteurs importants à prendre en compte dans le chauffage par induction ? Matériau maître, bobine et alimentation électrique

- Sur quoi repose le chauffage par induction dans un four à induction ? Débloquez une fusion rapide et propre des métaux

- Quel est l'objectif du four à induction ? Atteindre une fusion des métaux propre et efficace

- Quelle est la température maximale atteinte par un appareil de chauffage par induction ? Atteignez des températures précises de 100 °C à 3000 °C