L'avantage fondamental du brasage au four est sa capacité à produire des joints exceptionnellement solides, propres et dimensionnellement précis à grande échelle. Contrairement au soudage, qui applique une chaleur intense et localisée, le brasage au four utilise un cycle thermique contrôlé pour chauffer uniformément un assemblage entier. Cette différence fondamentale permet la création de composants complexes à partir de matériaux dissemblables avec une distorsion ou des contraintes résiduelles minimales.

Le brasage au four transforme l'assemblage métallique d'une opération localisée à fort impact en un processus holistique et précisément contrôlé. Ce changement est la source de ses principaux avantages : intégrité supérieure des pièces, liberté de conception accrue et efficacité de fabrication significative.

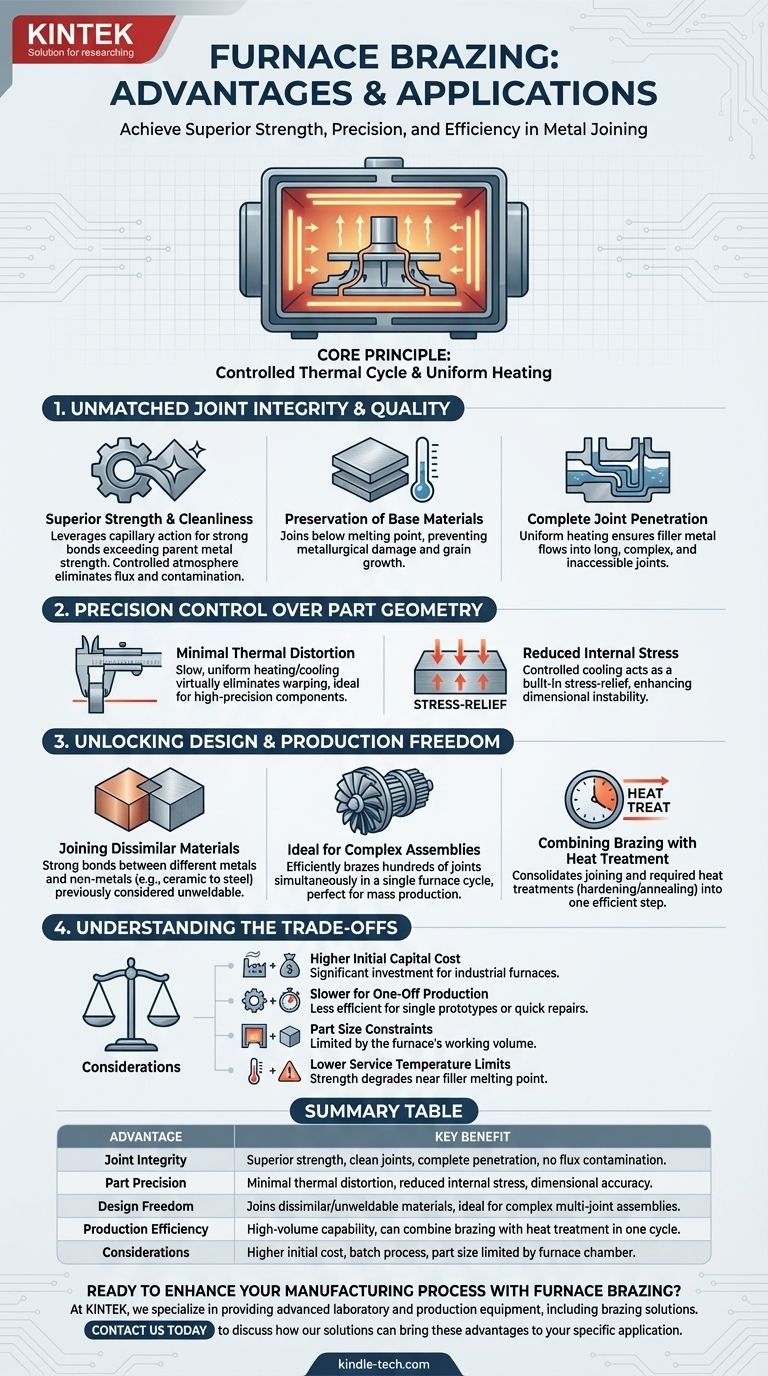

Intégrité et qualité des joints inégalées

L'environnement contrôlé d'un four de brasage est la clé pour produire des joints supérieurs qui surpassent souvent les matériaux de base eux-mêmes.

Résistance et propreté supérieures

Un joint brasé correctement conçu exploite l'action capillaire pour attirer le métal d'apport fondu dans l'interface entre les pièces. Cela crée une liaison incroyablement solide, dépassant souvent la résistance à la traction des métaux parents. Étant donné que le processus se déroule généralement sous vide ou dans une atmosphère contrôlée, il élimine le besoin de flux, empêchant la contamination et résultant en des joints propres qui nécessitent peu ou pas de finition après brasage.

Préservation des matériaux de base

Le brasage au four assemble les matériaux sans les faire fondre. La température du processus est toujours inférieure au point de fusion des composants à assembler. Ceci est essentiel car cela évite les dommages métallurgiques, la croissance des grains et la dégradation potentielle des propriétés associées au soudage par fusion.

Pénétration complète du joint

Le chauffage uniforme permet à l'ensemble de l'assemblage d'atteindre la température de brasage simultanément. Cela permet au métal d'apport de s'écouler dans des joints longs, complexes ou inaccessibles en interne, assurant une liaison complète et sans vide qui serait impossible à réaliser avec des méthodes de chauffage localisé.

Contrôle précis de la géométrie des pièces

Pour les applications où la précision dimensionnelle est primordiale, le brasage au four offre un niveau de contrôle que les autres méthodes d'assemblage à haute température ont du mal à égaler.

Distorsion thermique minimale

En chauffant et en refroidissant l'ensemble lentement et uniformément, le brasage au four élimine pratiquement la distorsion thermique et le gauchissement courants dans le soudage. Cela en fait le choix idéal pour les assemblages de haute précision, les composants délicats ou les pièces avec des tolérances géométriques strictes.

Contrainte interne réduite

Le cycle de refroidissement contrôlé du processus au four agit comme une opération de détente intégrée. Cela réduit considérablement la contrainte résiduelle qui peut entraîner une défaillance prématurée ou une instabilité dimensionnelle de la pièce finie. Dans de nombreux cas, il combine le brasage et un traitement thermique de détente requis en une seule étape efficace.

Libérer la liberté de conception et de production

Le brasage au four supprime de nombreuses contraintes imposées par les méthodes d'assemblage traditionnelles, permettant une plus grande innovation tant dans la conception que dans la fabrication.

Assemblage de matériaux dissemblables et "non soudables"

L'un des avantages les plus puissants du brasage au four est sa capacité à créer des liaisons solides entre des matériaux très différents. Il peut assembler divers métaux (comme le cuivre à l'acier), des non-métaux à des métaux (comme la céramique à l'acier) et des matériaux considérés comme non soudables par des moyens conventionnels.

Idéal pour les assemblages complexes

Le processus est particulièrement adapté à la fabrication de composants complexes avec plusieurs joints. Un assemblage avec des dizaines, voire des centaines de joints peut être brasé simultanément en un seul cycle de four. Cela le rend très efficace et rentable pour la production en série de pièces complexes comme les échangeurs de chaleur ou les assemblages de turbines.

Combinaison du brasage et du traitement thermique

Le cycle thermique du brasage au four peut être conçu pour remplir une double fonction. En contrôlant soigneusement les vitesses de chauffage et de refroidissement, il est possible de combiner le processus d'assemblage avec un traitement thermique requis, tel que le durcissement ou le recuit. Cette consolidation des étapes permet d'économiser un temps, une manipulation et des coûts considérables.

Comprendre les compromis

Bien que puissant, le brasage au four n'est pas la solution universelle pour toutes les applications d'assemblage. L'objectivité exige de reconnaître ses limites.

Coût d'investissement initial plus élevé

Les fours industriels, en particulier les fours sous vide, représentent un investissement en capital important par rapport à l'équipement nécessaire pour les méthodes d'assemblage manuelles comme le TIG ou le brasage au chalumeau.

Plus lent pour la production unique

Le processus est optimisé pour les lots. Le temps nécessaire pour chauffer et refroidir le four le rend inefficace pour une seule réparation rapide ou un prototype unique par rapport à une méthode de chauffage direct.

Contraintes de taille des pièces

Le composant à braser doit pouvoir s'insérer dans le volume de travail du four. Cela peut être une limitation pour les très grands assemblages.

Limites de température de service inférieures

La résistance mécanique d'un joint brasé commence à se dégrader lorsque sa température de service approche le point de fusion de l'alliage d'apport. Les joints soudés, en revanche, ont généralement une limite de température de service plus proche de celle du métal parent.

Faire le bon choix pour votre objectif

Le choix du bon processus d'assemblage dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la production en grand volume de pièces complexes : Le brasage au four offre une répétabilité et une rentabilité inégalées en créant de nombreux joints en un seul cycle automatisé.

- Si votre objectif principal est de maintenir des tolérances serrées et d'éviter la distorsion : Le chauffage et le refroidissement uniformes inhérents au processus le rendent supérieur à toute méthode qui applique une chaleur intense et localisée.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou difficiles à souder : Le brasage au four est l'une des méthodes les plus fiables et robustes pour créer des liaisons solides entre des matériaux qui ne peuvent pas être soudés par fusion.

- Si votre objectif principal est de maximiser l'efficacité du processus : La combinaison du traitement thermique et du brasage et l'élimination du nettoyage post-processus réduisent considérablement les étapes de production, la manipulation et le coût global.

En comprenant ses principes fondamentaux, vous pouvez tirer parti du brasage au four pour aller au-delà de l'assemblage simple et obtenir des résultats de fabrication supérieurs et hautement techniques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Intégrité du joint | Résistance supérieure, joints propres, pénétration complète, pas de contamination par le flux |

| Précision des pièces | Distorsion thermique minimale, contrainte interne réduite, précision dimensionnelle |

| Liberté de conception | Assemble des matériaux dissemblables/non soudables, idéal pour les assemblages complexes multi-joints |

| Efficacité de production | Capacité de grand volume, peut combiner le brasage avec le traitement thermique en un seul cycle |

| Considérations | Coût initial plus élevé, processus par lots, taille des pièces limitée par la chambre du four |

Prêt à améliorer votre processus de fabrication avec le brasage au four ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de production avancés, y compris des solutions de brasage, pour répondre aux besoins exigeants des industries nécessitant un assemblage métallique de haute intégrité. Notre expertise peut vous aider à obtenir des liaisons plus solides, une plus grande précision et une efficacité accrue dans votre ligne de production.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nos solutions peuvent apporter ces avantages à votre application spécifique. Laissez KINTEK être votre partenaire en fabrication de précision.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux