L'avantage principal du frittage en phase liquide est sa capacité à accélérer considérablement le processus de densification à des températures plus basses par rapport aux méthodes à l'état solide. En introduisant une petite quantité d'un additif formant un liquide, le processus crée une voie à grande vitesse pour le transport de matière, permettant aux particules de se réarranger et de se lier plus efficacement, ce qui donne des pièces finales plus solides et plus denses.

Au fond, le frittage en phase liquide surmonte les limitations lentes et énergivores de la diffusion à l'état solide. Il utilise stratégiquement un liquide temporaire comme lubrifiant et milieu de transport pour atteindre la densification plus rapidement, à moindre coût et plus efficacement, en particulier pour les matériaux difficiles.

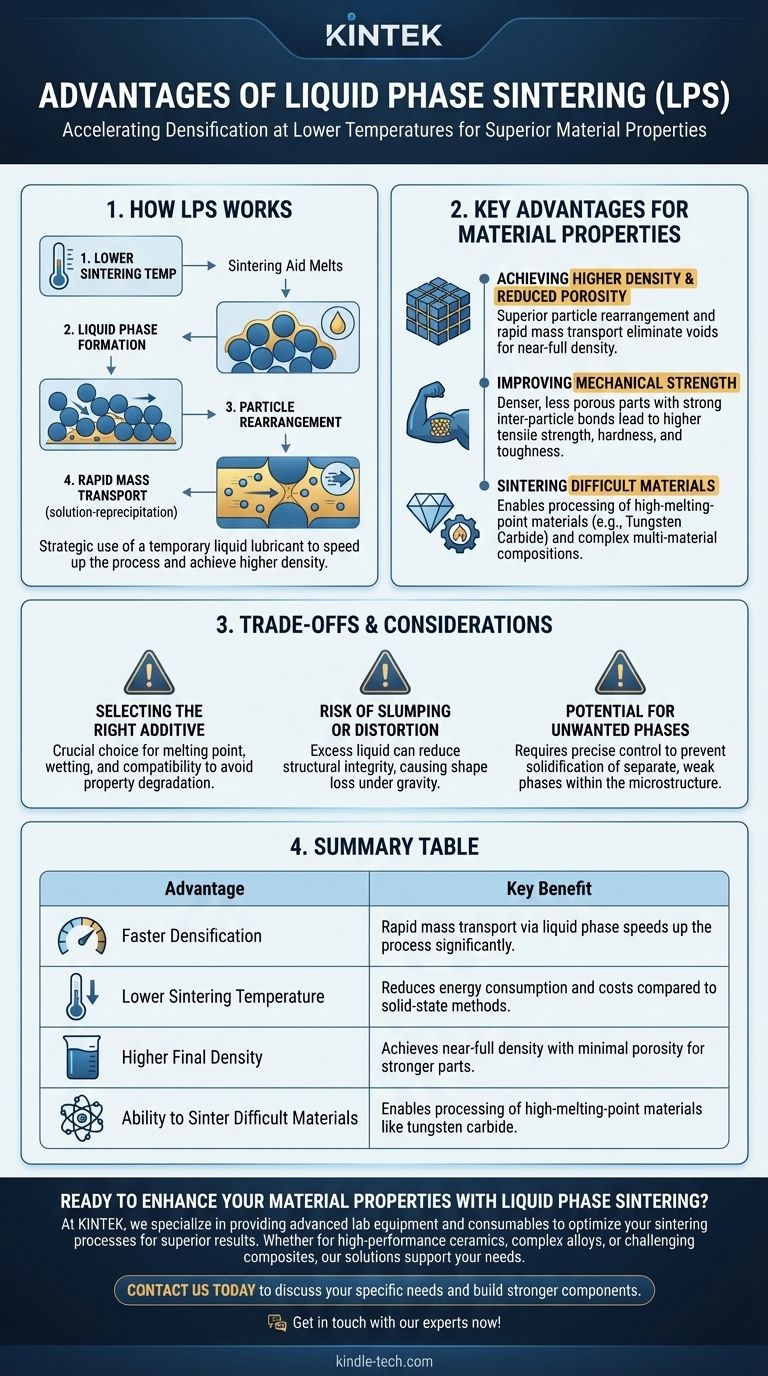

Comment fonctionne fondamentalement le frittage en phase liquide

Pour comprendre les avantages, il est essentiel de comprendre d'abord le mécanisme. Le frittage en phase liquide (FPL) introduit un matériau secondaire (un auxiliaire de frittage) qui a un point de fusion inférieur à celui de la poudre principale. Lorsqu'il est chauffé, cet auxiliaire fond, créant un liquide qui recouvre les particules solides.

Le rôle de la phase liquide

Le liquide agit comme un puissant catalyseur pour le processus de frittage. Il fonctionne comme un liant et un fondant, mouillant les surfaces des particules de poudre principale et les rapprochant par action capillaire.

Abaissement des températures de frittage

Étant donné que l'auxiliaire de frittage fond à une température inférieure à celle du matériau principal, l'ensemble du processus peut être mené à une température réduite. Cela permet d'économiser beaucoup d'énergie et de temps, rendant le processus de fabrication plus efficace et plus rentable.

Amélioration du réarrangement des particules

La phase liquide lubrifie efficacement les particules solides. Cela leur permet de glisser les unes contre les autres et de s'installer dans un arrangement de tassement beaucoup plus dense, ce qui est une première étape critique pour éliminer la porosité.

Accélération du transport de masse

C'est la fonction la plus cruciale. Les atomes des particules solides peuvent se dissoudre dans le liquide, se déplacer rapidement à travers celui-ci, puis précipiter aux points de contact (ou « cols ») entre d'autres particules. Ce processus de dissolution-reprécipitation est des ordres de grandeur plus rapide que la diffusion à l'état solide, accélérant considérablement la croissance des cols et l'élimination des pores.

Les avantages clés pour les propriétés des matériaux

Le mécanisme unique du FPL se traduit directement par des résultats supérieurs pour le composant final, améliorant ses caractéristiques physiques et mécaniques.

Atteindre une densité plus élevée et une porosité réduite

En facilitant un meilleur réarrangement des particules et un transport de masse rapide, le FPL est exceptionnellement efficace pour éliminer les vides entre les particules de poudre. Le résultat est un composant avec une densité quasi totale et une porosité minimale.

Amélioration de la résistance mécanique

Une pièce plus dense et moins poreuse avec des cols interparticulaires solidement liés est intrinsèquement plus solide et plus durable. Ce processus conduit à des améliorations significatives des propriétés telles que la résistance à la traction, la dureté et la ténacité.

Frittage de matériaux difficiles

Le FPL rend possible le traitement de matériaux qui sont autrement très difficiles à fritter. Cela inclut les matériaux ayant des points de fusion extrêmement élevés (comme le carbure de tungstène) ou des compositions multi-matériaux complexes, car la phase liquide peut faciliter la liaison là où les méthodes à l'état solide échoueraient ou seraient économiquement non viables.

Comprendre les compromis et les considérations

Bien que puissant, le frittage en phase liquide nécessite un contrôle précis. Ce n'est pas une solution universellement supérieure et elle s'accompagne de ses propres défis d'ingénierie qui doivent être gérés.

Sélectionner le bon additif

Le choix de l'additif formant un liquide est critique. Il doit avoir le bon point de fusion, mouiller efficacement la poudre principale sans réagir négativement, et être soit entièrement absorbé dans la pièce finale, soit pouvoir être retiré sans compromettre l'intégrité. Un mauvais choix peut dégrader les propriétés du matériau.

Risque d'affaissement ou de déformation

L'utilisation d'une quantité excessive d'additif liquide peut amener le composant à perdre sa forme pendant le frittage. L'excès de liquide réduit l'intégrité structurelle du compact de poudre, le rendant susceptible de s'affaisser ou de se déformer sous l'effet de la gravité.

Potentiel de phases indésirables

Le processus doit être soigneusement contrôlé pour s'assurer que la phase liquide est soit entièrement intégrée, soit retirée. Sinon, elle peut se solidifier comme une phase séparée et indésirable dans la microstructure du matériau, créant potentiellement des points faibles.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le frittage en phase liquide dépend du système de matériaux spécifique et du résultat souhaité pour le composant final.

- Si votre objectif principal est d'atteindre la densité maximale et la vitesse de production : Le FPL est presque toujours le choix supérieur en raison de son mécanisme de transport de masse rapide.

- Si votre objectif principal est de traiter des matériaux à point de fusion élevé ou complexes : Le FPL offre une voie pratique et souvent nécessaire pour densifier des matériaux qui sont impossibles à obtenir par des méthodes à l'état solide.

- Si votre objectif principal est une pureté chimique absolue : Le frittage à l'état solide peut être préféré pour éviter d'introduire un matériau auxiliaire de frittage secondaire.

- Si votre objectif principal est la production de masse rentable de formes complexes : Le FPL offre des avantages significatifs en termes d'économie d'énergie, de temps de cycle et de capacité à former des pièces de forme quasi finale.

En tirant parti d'une phase liquide contrôlée, vous pouvez surmonter bon nombre des limites inhérentes à la métallurgie des poudres solides pour créer des composants supérieurs.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Densification plus rapide | Le transport de masse rapide via la phase liquide accélère considérablement le processus. |

| Température de frittage plus basse | Réduit la consommation d'énergie et les coûts par rapport aux méthodes à l'état solide. |

| Densité finale plus élevée | Atteint une densité quasi totale avec une porosité minimale pour des pièces plus solides. |

| Capacité à fritter des matériaux difficiles | Permet le traitement de matériaux à point de fusion élevé comme le carbure de tungstène. |

Prêt à améliorer vos propriétés matérielles grâce au frittage en phase liquide ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour optimiser vos processus de frittage. Que vous travailliez avec des céramiques haute performance, des alliages métalliques complexes ou des composites difficiles, nos solutions vous aident à atteindre une densité, une résistance et une efficacité de production supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et vous aider à construire des composants plus solides et plus fiables.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture