À la base, l'avantage principal du dépôt chimique en phase vapeur à basse pression (LPCVD) est sa capacité à produire des couches minces exceptionnellement uniformes et de haute qualité. En réduisant considérablement la pression de fonctionnement, ce processus minimise les réactions indésirables en phase gazeuse, permettant aux précurseurs chimiques de recouvrir des surfaces tridimensionnelles complexes avec une cohérence et une pureté remarquables.

La décision d'utiliser le LPCVD est un compromis stratégique. Vous sacrifiez la vitesse de dépôt pour une amélioration spectaculaire de l'uniformité du film, de la conformabilité et de la pureté, ce qui en fait la méthode préférée pour les applications de haute précision telles que la fabrication de semi-conducteurs.

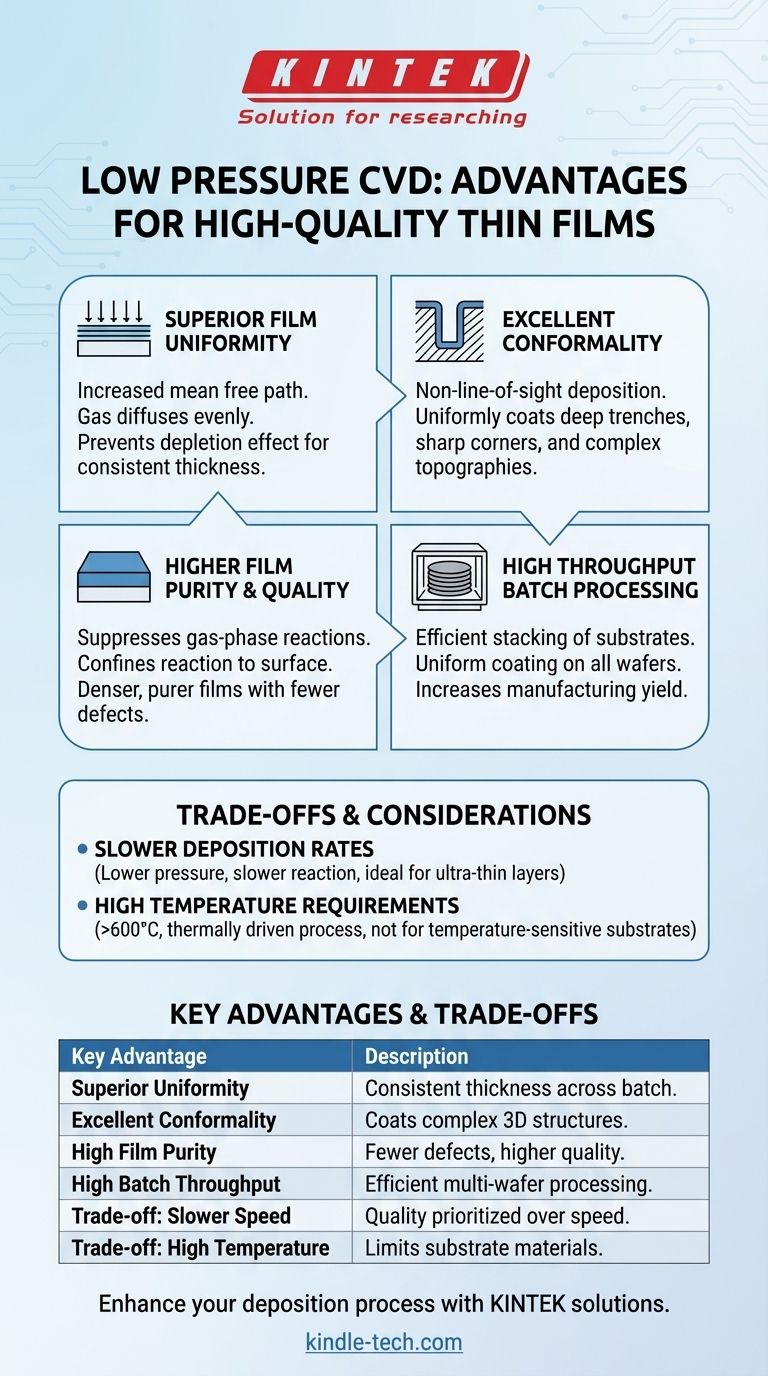

Les avantages fondamentaux du fonctionnement à basse pression

La caractéristique déterminante du LPCVD est son environnement de fonctionnement sub-atmosphérique. Ce seul facteur est la source de ses avantages les plus significatifs par rapport aux autres méthodes de dépôt.

Uniformité de film supérieure

Fonctionner à basse pression augmente le libre parcours moyen des molécules de gaz. Cela permet aux gaz précurseurs de se diffuser et de se répartir plus uniformément dans toute la chambre de réaction avant de réagir sur la surface du substrat.

Cela empêche « l'effet d'épuisement », où les gaz sont consommés à l'avant d'un lot de substrats, garantissant que les surfaces à la fin de la ligne reçoivent la même quantité de matériau que celles au début.

Excellente conformabilité

La conformabilité fait référence à la capacité d'un film à recouvrir une surface texturée ou non plane avec une épaisseur uniforme. Le LPCVD excelle dans ce domaine.

Étant donné que le dépôt n'est pas « à vue », les précurseurs gazeux peuvent atteindre et réagir à l'intérieur de tranchées profondes, de coins vifs et d'autres topographies complexes, créant une couche cohérente partout. Ceci est essentiel pour construire des circuits intégrés modernes.

Pureté et qualité de film plus élevées

De nombreuses réactions secondaires indésirables peuvent se produire en phase gazeuse à pression atmosphérique, créant de minuscules particules qui peuvent tomber sur le substrat et créer des défauts.

En abaissant la pression, le LPCVD supprime ces réactions en phase gazeuse. La réaction chimique est alors confinée à la surface chaude du substrat, ce qui donne un film plus dense, plus pur et de meilleure qualité avec moins d'impuretés.

Rendement élevé pour le traitement par lots

L'uniformité exceptionnelle du LPCVD permet une disposition de traitement très efficace. Les substrats, tels que les plaquettes de silicium, peuvent être empilés verticalement et rapprochés dans un tube de four.

Même avec un espacement serré, les gaz précurseurs peuvent se diffuser entre les plaquettes pour créer des films uniformes sur chacune d'elles. Cela permet un traitement par lots à grande échelle, augmentant considérablement le rendement et le débit de fabrication.

Comprendre les compromis du LPCVD

Aucun processus n'est parfait. Les avantages du LPCVD s'accompagnent de considérations opérationnelles spécifiques qui le rendent inapproprié pour certaines applications.

Taux de dépôt plus lents

Le principal compromis pour une qualité élevée est la vitesse. La réduction de la pression diminue la concentration des molécules précurseurs, ce qui ralentit naturellement le taux de réaction chimique et de dépôt du film.

Bien que cela soit acceptable pour créer les couches ultra-fines nécessaires en microélectronique, cela peut être inefficace pour les applications nécessitant des revêtements très épais.

Exigences de température élevée

Le LPCVD est un processus thermiquement piloté, s'appuyant sur une chaleur élevée (souvent 600°C ou plus) pour fournir l'énergie nécessaire aux réactions chimiques pour se produire sur la surface du substrat.

Cette température élevée peut être une limitation importante. Elle peut endommager ou altérer les couches sous-jacentes d'un dispositif partiellement construit et est incompatible avec les substrats sensibles à la température comme les plastiques.

Faire le bon choix pour votre application

La décision d'utiliser le LPCVD dépend entièrement de vos priorités de processus spécifiques et de vos contraintes matérielles.

- Si votre objectif principal est la qualité et l'uniformité du film : Le LPCVD est le choix supérieur, en particulier pour le revêtement de structures 3D complexes dans la fabrication de semi-conducteurs.

- Si votre objectif principal est la vitesse de dépôt maximale : Vous devrez peut-être envisager d'autres méthodes telles que le CVD à pression atmosphérique (APCVD) ou les techniques assistées par plasma, mais soyez prêt à faire un compromis sur la qualité du film.

- Si vous travaillez avec des substrats sensibles à la température : Vous devez explorer des alternatives à plus basse température comme le CVD assisté par plasma (PECVD), car la chaleur élevée du LPCVD sera inappropriée.

En comprenant ces principes fondamentaux, vous pouvez choisir avec confiance la technique de dépôt qui correspond le mieux à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Uniformité supérieure | Minimise l'épuisement du gaz pour une épaisseur de film constante sur un lot de plaquettes. |

| Excellente conformabilité | Revêt uniformément les structures 3D complexes, les tranchées et les coins vifs. |

| Pureté de film élevée | Supprime les réactions en phase gazeuse, ce qui entraîne moins de défauts et d'impuretés. |

| Rendement par lot élevé | Permet le traitement efficace de plusieurs plaquettes étroitement espacées simultanément. |

| Compromis : Vitesse plus lente | La pression plus basse réduit le taux de dépôt, privilégiant la qualité à la vitesse. |

| Compromis : Température élevée | Nécessite une chaleur élevée (souvent >600°C), limitant l'utilisation avec des matériaux sensibles à la température. |

Besoin de déposer des couches minces uniformes et de haute qualité pour votre projet de semi-conducteurs ou de matériaux avancés ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus tels que le LPCVD. Notre expertise garantit que vous obtenez l'uniformité du film, la conformabilité et la pureté essentielles aux dispositifs haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt et votre rendement de fabrication.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Pourquoi l'argon est-il utilisé dans le processus de pulvérisation cathodique ? L'équilibre parfait entre la physique et l'économie

- Quelle est la méthode CVD pour les diamants synthétiques ? Cultiver des diamants de laboratoire à partir de gaz avec précision

- Quels avantages l'équipement CVD offre-t-il pour le dépôt de Pt sur TiO2 ? Précision atomique pour des performances supérieures

- Qu'est-ce que la technique de dépôt physique en phase vapeur ? Un guide des revêtements minces haute performance

- Quels sont les avantages de l'utilisation d'un dispositif de sublimation de précurseurs solides ? Améliorer la nucléation dans les processus CVD MW-SWP

- Qu'est-ce que la technique de pulvérisation magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) dans les nanomatériaux ? Un guide pour la fabrication de nanomatériaux de haute pureté

- Comment un bloc chauffant en carbone de haute précision contribue-t-il à la formation de structures hiérarchiques dans un réacteur AACVD ?