Les principaux avantages du moulage par compression sont ses faibles coûts d'outillage initiaux, sa capacité à produire des pièces exceptionnellement solides à partir d'une large gamme de matériaux, et son gaspillage de matière minimal. Cela en fait une méthode très efficace pour produire des composants grands, plats ou modérément incurvés, en particulier à partir de matériaux composites ou thermodurcissables difficiles à traiter avec d'autres méthodes.

Le moulage par compression n'est pas une solution universelle ; sa véritable valeur réside dans sa rentabilité pour les volumes de production faibles à moyens et sa capacité unique à manipuler des composites renforcés de fibres à haute résistance qui ne conviennent pas à d'autres procédés comme le moulage par injection.

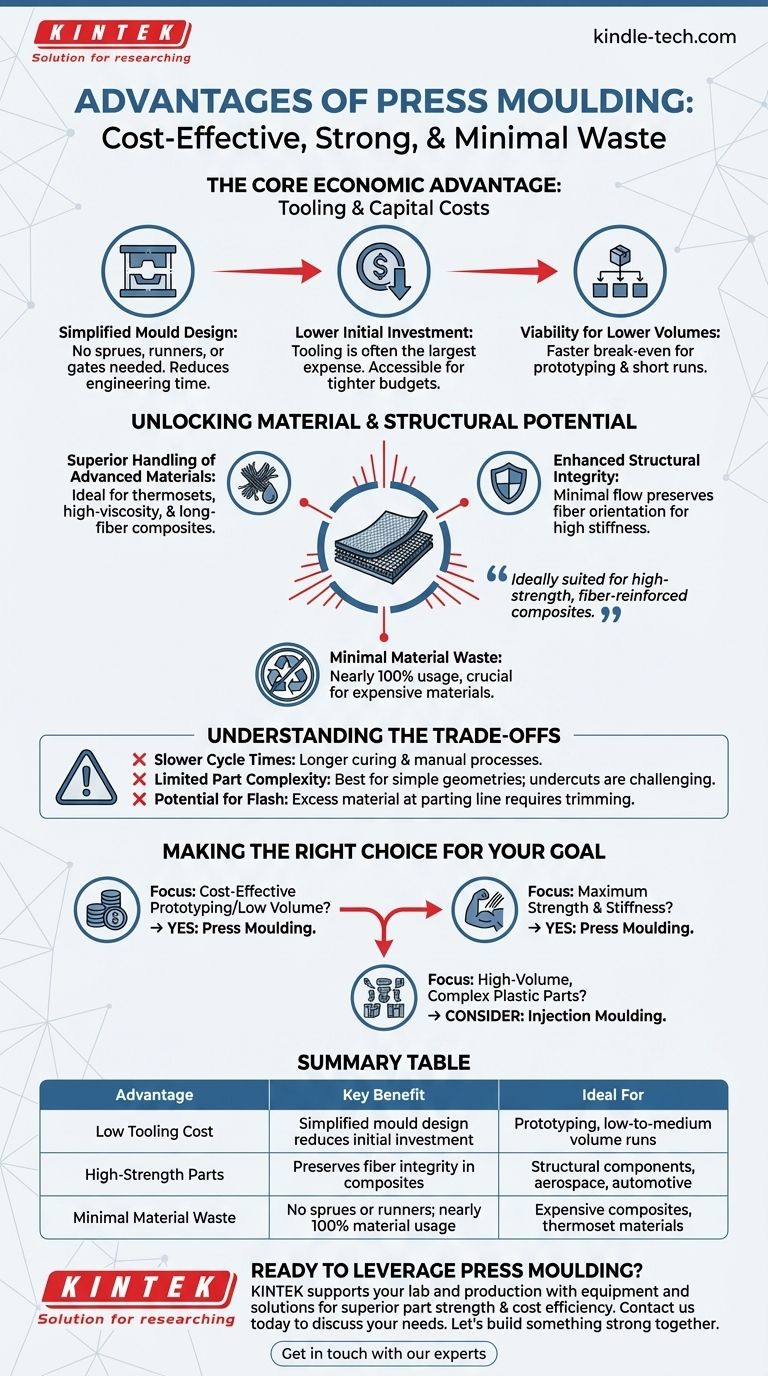

L'avantage économique fondamental : coûts d'outillage et d'investissement

Pour de nombreux projets, la décision d'utiliser le moulage par compression commence par une simple analyse coûts-avantages. Le processus présente un avantage économique distinct dans des scénarios spécifiques en raison de sa simplicité inhérente.

Conception de moule simplifiée

Les moules utilisés dans le moulage par compression sont nettement moins complexes que ceux requis pour des procédés comme le moulage par injection. Ils ne nécessitent pas un système complexe de carottes, canaux et points d'injection pour distribuer le matériau.

Le moule est essentiellement une cavité en deux parties, ce qui réduit considérablement le temps de conception, d'ingénierie et d'usinage nécessaire à la création de l'outil.

Investissement initial plus faible

Cette conception de moule simplifiée se traduit directement par des coûts initiaux plus faibles. L'outillage est souvent la dépense en capital la plus importante lors du démarrage d'une nouvelle série de production, et le coût inférieur des outils de moulage par compression rend le processus accessible aux projets avec des budgets plus serrés.

Viabilité pour des volumes plus faibles

Comme l'investissement initial est plus faible, le moulage par compression est une option économiquement viable pour le prototypage, les petites séries et la production à faible ou moyen volume. Le seuil de rentabilité est atteint beaucoup plus rapidement que pour les méthodes à grand volume qui nécessitent un nombre massif de pièces pour récupérer les coûts d'outillage coûteux.

Libérer le potentiel matériel et structurel

Au-delà du coût, le moulage par compression offre des avantages techniques uniques, en particulier lors de l'utilisation de matériaux avancés où la résistance des pièces est une exigence critique.

Manipulation supérieure des matériaux avancés

Le moulage par compression excelle dans le façonnage de matériaux difficiles ou impossibles à utiliser dans d'autres procédés. Cela inclut les plastiques thermodurcissables, les matériaux à haute viscosité et les composites à fibres longues (comme la fibre de carbone ou la fibre de verre).

Ces matériaux ne s'écoulent pas facilement à travers les canaux étroits d'un moule d'injection. Placer une charge pré-mesurée directement dans la cavité contourne cette limitation.

Intégrité structurelle améliorée

Dans le moulage par compression, le matériau subit très peu de flux lorsqu'il remplit le moule. Ceci est crucial pour les composites renforcés de fibres, car cela minimise la dégradation des fibres et l'orientation indésirable, préservant la résistance inhérente du matériau.

Le résultat est des pièces avec une excellente intégrité structurelle, une rigidité élevée et de faibles contraintes internes, ce qui les rend idéales pour les applications à haute performance.

Gaspillage de matière minimal

Puisqu'il n'y a pas de carottes ni de canaux, presque tout le matériau placé dans le moule fait partie du produit final. C'est un avantage significatif, surtout lors de l'utilisation de matériaux composites ou thermodurcissables coûteux, qui ne peuvent pas être fondus et réutilisés comme les thermoplastiques.

Comprendre les compromis

Aucun processus de fabrication n'est parfait. Pour prendre une décision éclairée, vous devez peser les avantages par rapport aux limitations inhérentes du moulage par compression.

Temps de cycle plus lents

Le moulage par compression est généralement un processus plus lent. Le cycle implique le placement manuel ou robotisé de la charge, un temps de durcissement plus long sous chaleur et pression, et le retrait manuel des pièces. Cela le rend moins adapté à la production à grand volume et à grande vitesse où chaque seconde par pièce compte.

Complexité des pièces limitée

Le processus est mieux adapté aux pièces de géométries relativement simples. La création de contre-dépouilles, de caractéristiques complexes ou de parois très minces peut être difficile. La pression verticale directe ne se prête pas au remplissage de vides complexes et non linéaires aussi efficacement que le moulage par injection à haute pression.

Potentiel de bavure

Il est courant qu'une petite quantité de matière excédentaire, appelée "bavure", soit expulsée au niveau du plan de joint du moule. Cette bavure doit être retirée lors d'une opération de rognage secondaire, ce qui ajoute une étape au processus de production et peut potentiellement affecter les tolérances finales des pièces.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est le prototypage rentable ou la production à faible volume : Le moulage par compression est un excellent choix en raison de son faible investissement initial en outillage.

- Si votre objectif principal est une résistance et une rigidité maximales à l'aide de composites de fibres : La capacité du moulage par compression à manipuler des matériaux à fibres longues sans les dégrader est son principal avantage.

- Si votre objectif principal est la production à grand volume de pièces en plastique complexes : Vous devriez probablement envisager le moulage par injection, car sa vitesse et sa capacité à créer des géométries complexes l'emporteront sur son coût d'outillage plus élevé.

Comprendre ces principes fondamentaux vous permet d'utiliser le moulage par compression comme un outil puissant et économique pour les bonnes applications.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Faible coût d'outillage | La conception simplifiée du moule réduit l'investissement initial | Prototypage, séries à faible ou moyen volume |

| Pièces à haute résistance | Préserve l'intégrité des fibres dans les composites | Composants structurels, aérospatiale, automobile |

| Gaspillage de matière minimal | Pas de carottes ni de canaux ; utilisation de matière presque à 100 % | Composites coûteux, matériaux thermodurcissables |

| Polyvalence des matériaux | Gère les matériaux à haute viscosité et à fibres longues | Applications nécessitant des propriétés matérielles spécifiques |

Prêt à tirer parti du moulage par compression pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour soutenir les processus de fabrication avancés comme le moulage par compression. Que vous prototypiez avec des composites ou que vous passiez à la production à faible volume, nos solutions vous aident à obtenir une résistance supérieure des pièces et une rentabilité accrue.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production. Construisons quelque chose de solide ensemble.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise