À la base, la calcination à sec est utilisée pour déterminer la teneur totale en minéraux d'un échantillon. Cette technique analytique implique la combustion à haute température de la matière organique, ne laissant que les composants inorganiques non combustibles, collectivement appelés « cendres ». Elle sert à la fois de mesure quantitative directe et d'étape préparatoire cruciale pour une analyse élémentaire plus détaillée.

La calcination à sec ne consiste pas seulement à brûler un échantillon ; c'est une technique fondamentale pour isoler les composants inorganiques (cendres) de la matrice organique. Cela permet une mesure précise de la teneur totale en minéraux et prépare l'échantillon pour l'analyse ultérieure d'éléments spécifiques.

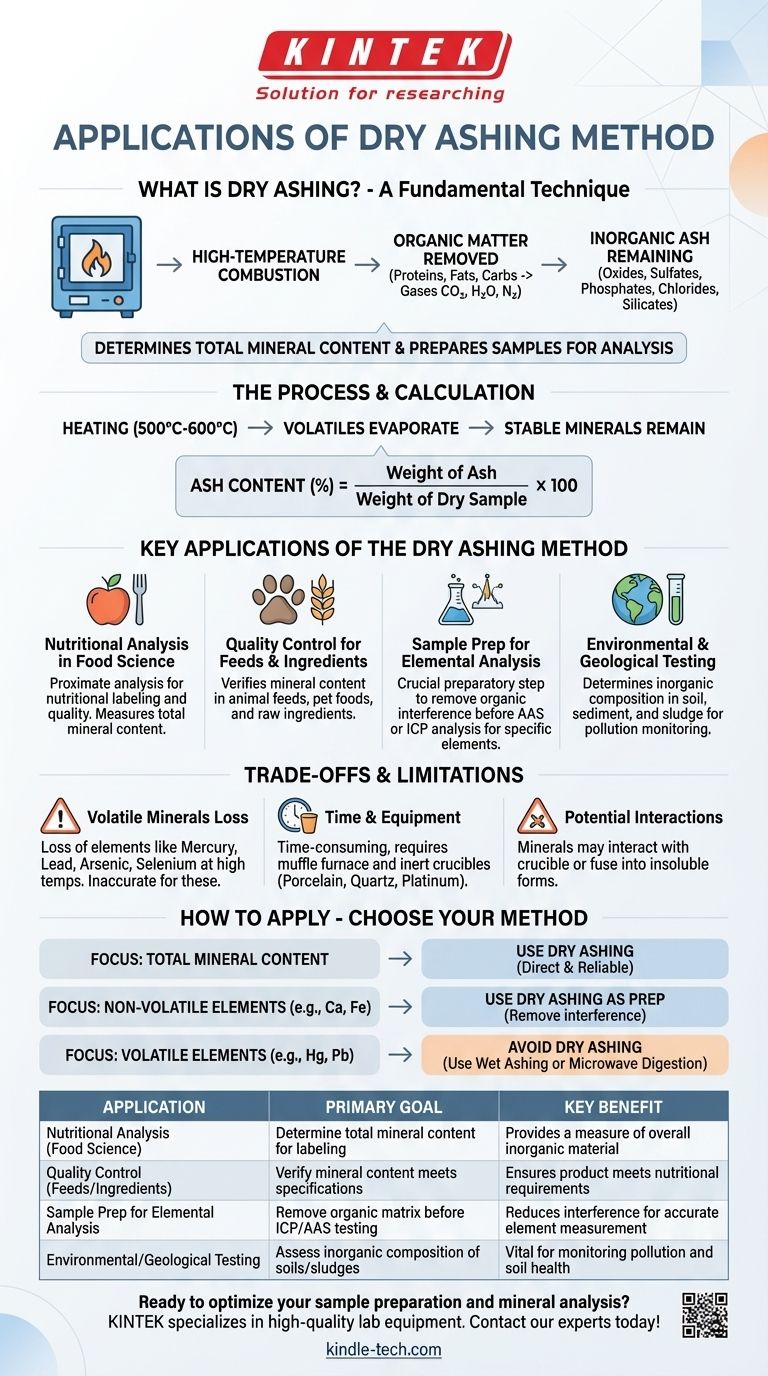

Le principe fondamental : Qu'est-ce que la calcination à sec ?

La calcination à sec est un processus de décomposition thermique. En comprenant ce qui se passe à l'intérieur du four, vous pouvez mieux saisir ses applications et ses limites.

Élimination de la matrice organique

L'objectif principal de la calcination à sec est d'oxyder et d'éliminer complètement la matière organique présente dans un échantillon, telle que les protéines, les graisses et les glucides. Ceci est réalisé en chauffant l'échantillon dans un four à moufle en présence d'air (oxygène).

La matière organique est convertie en gaz tels que le dioxyde de carbone, la vapeur d'eau et l'azote, qui sont ensuite évacués.

La transformation chimique

Pendant le chauffage, généralement entre 500°C et 600°C, l'échantillon subit des changements significatifs. L'eau et d'autres matières volatiles s'évaporent en premier.

Les minéraux restants sont transformés en formes plus stables thermiquement, telles que les oxydes, sulfates, phosphates, chlorures et silicates. La poudre grisâtre-blanche résultante est la cendre.

Calcul de la teneur en cendres

La teneur totale en cendres est une métrique simple mais puissante. Elle est calculée comme le poids des cendres divisé par le poids sec initial de l'échantillon, fournissant un pourcentage du matériau inorganique total.

Teneur en cendres (%) = (Poids des cendres / Poids de l'échantillon sec) x 100

Applications clés de la méthode de calcination à sec

La capacité d'isoler et de quantifier la teneur en minéraux fait de la calcination à sec une procédure standard dans un large éventail de domaines scientifiques et industriels.

Analyse nutritionnelle en sciences alimentaires

La détermination de la teneur en cendres est une partie fondamentale de l'analyse proximale des aliments. Ce chiffre fournit une mesure de la quantité totale de minéraux, un paramètre critique pour l'étiquetage nutritionnel et l'assurance de la qualité des aliments.

Contrôle qualité des aliments pour animaux et ingrédients

Dans le secteur agricole, la calcination à sec est utilisée pour vérifier la teneur en minéraux des aliments pour animaux, des aliments pour animaux de compagnie et des matières premières. Cela garantit que le produit répond aux exigences nutritionnelles spécifiées pour la santé et la croissance des animaux.

Préparation des échantillons pour l'analyse élémentaire

L'application la plus courante est peut-être celle d'une étape préparatoire pour l'analyse élémentaire. La matrice organique d'un échantillon peut interférer avec les techniques utilisées pour mesurer des éléments spécifiques.

En réduisant d'abord l'échantillon en cendres, les analystes peuvent ensuite dissoudre ces cendres dans un acide et utiliser des techniques telles que la spectrométrie d'absorption atomique (SAA) ou le plasma à couplage inductif (PCI) pour quantifier précisément les minéraux individuels comme le calcium, le magnésium, le fer et le potassium.

Tests environnementaux et géologiques

La calcination à sec est appliquée aux échantillons de sol, de sédiment et de boues pour déterminer leur composition inorganique. Ces informations sont vitales pour évaluer la santé des sols, surveiller la pollution et mener des études géologiques.

Comprendre les compromis et les limites

Bien qu'elle soit largement utilisée, la calcination à sec ne convient pas à toutes les situations. Comprendre ses limites est essentiel pour obtenir des résultats précis.

Le problème des minéraux volatils

Le plus grand inconvénient est la perte d'éléments volatils à haute température. Certains minéraux et métaux, tels que le mercure, le plomb, l'arsenic et le sélénium, peuvent se vaporiser et être perdus pendant la combustion.

Cela entraîne une mesure inexacte et artificiellement basse de ces éléments spécifiques. Si votre analyse se concentre sur ces composés volatils, la calcination à sec est le mauvais choix.

Exigences en matière de temps et d'équipement

Le processus peut être long, nécessitant souvent plusieurs heures, voire une nuit de chauffage dans un four à moufle pour assurer une combustion complète.

De plus, le processus nécessite des creusets inertes fabriqués à partir de matériaux tels que la porcelaine, le quartz ou le platine pour éviter de contaminer l'échantillon.

Potentiel d'interactions

À haute température, certains minéraux peuvent interagir avec le matériau du creuset ou même fusionner en formes insolubles, ce qui les rend difficiles à dissoudre pour l'analyse élémentaire ultérieure.

Comment appliquer cela à votre projet

Votre choix de méthode doit être dicté entièrement par votre objectif analytique.

- Si votre objectif principal est de déterminer la teneur totale en minéraux : La calcination à sec est une méthode directe, fiable et largement acceptée pour mesurer le pourcentage global de cendres dans un échantillon alimentaire, d'alimentation animale ou organique.

- Si votre objectif principal est d'analyser des éléments spécifiques et non volatils (par exemple, calcium, fer) : Utilisez la calcination à sec comme une première étape efficace pour éliminer les interférences organiques avant de dissoudre les cendres pour l'analyse par des méthodes telles que le PCI ou la SAA.

- Si votre objectif principal est de mesurer des éléments volatils comme le mercure ou le plomb : Évitez complètement la calcination à sec, car les températures élevées entraîneront une perte d'échantillon ; vous devez envisager une méthode à plus basse température comme la calcination humide ou la digestion par micro-ondes.

En fin de compte, savoir quand utiliser la calcination à sec est aussi important que de savoir comment l'exécuter.

Tableau récapitulatif :

| Application | Objectif principal | Avantage clé |

|---|---|---|

| Analyse nutritionnelle (Science alimentaire) | Déterminer la teneur totale en minéraux pour l'étiquetage | Fournit une mesure de la matière inorganique globale |

| Contrôle qualité (Aliments pour animaux/Ingrédients) | Vérifier que la teneur en minéraux répond aux spécifications | Assure que le produit répond aux exigences nutritionnelles |

| Préparation d'échantillons pour l'analyse élémentaire | Éliminer la matrice organique avant les tests PCI/SAA | Réduit les interférences pour une mesure précise des éléments |

| Tests environnementaux/géologiques | Évaluer la composition inorganique des sols/boues | Vital pour surveiller la pollution et la santé des sols |

Prêt à optimiser votre préparation d'échantillons et votre analyse minérale ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à moufle et les consommables essentiels pour une calcination à sec fiable. Notre expertise garantit que vous obtiendrez des résultats précis pour vos besoins en tests alimentaires, en alimentation animale ou environnementaux. Contactez nos experts dès aujourd'hui pour discuter de l'équipement adapté à votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Que fait une fournaise à moufle de laboratoire ? Obtenez un chauffage pur et sans contamination pour votre laboratoire

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis

- Qu'ont en commun les processus de calcination et de frittage ? Principes thermiques clés partagés expliqués

- Quel transfert d'énergie se produit dans un four ? Maîtrisez la convection, la conduction et le rayonnement pour votre processus

- Pourquoi introduit-on de la vapeur d'air et d'eau pendant la pré-oxydation ? Maîtriser la passivation de surface pour les expériences de cokéfaction