À la base, la pulvérisation cathodique réactive est un procédé de fabrication utilisé pour créer des films minces composés haute performance, tels que des oxydes et des nitrures, qui ne peuvent pas être facilement fabriqués par d'autres méthodes. Ses applications vont du dépôt de revêtements optiques antireflets sur des lentilles à la création de surfaces ultra-dures et résistantes à l'usure sur des outils de coupe, en passant par la production de couches isolantes ou de barrière critiques à l'intérieur des puces électroniques.

La principale valeur de la pulvérisation cathodique réactive réside dans sa capacité à créer un film composé complexe (comme une céramique) en partant d'une cible métallique pure et simple. En introduisant un gaz réactif pendant le processus de dépôt, vous pouvez contrôler avec précision la composition chimique et les propriétés du matériau final sur le substrat.

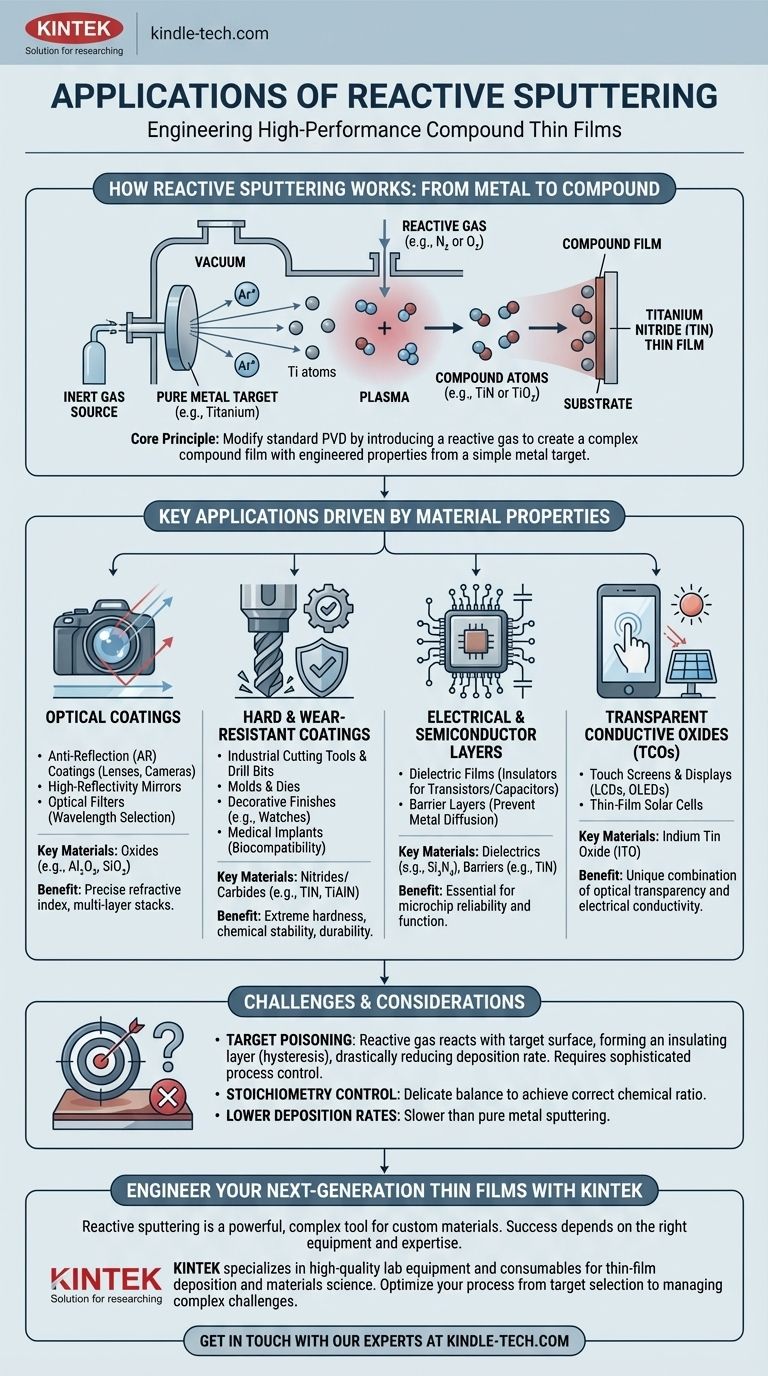

Comment fonctionne la pulvérisation cathodique réactive : du métal au composé

Pour comprendre ses applications, il faut d'abord comprendre son mécanisme fondamental. Il s'agit d'une modification d'un processus standard de dépôt physique en phase vapeur (PVD).

Le processus de pulvérisation de base

Dans la pulvérisation cathodique standard, une cible du matériau souhaité est placée dans une chambre à vide. Des ions de haute énergie provenant d'un gaz inerte, généralement de l'Argon (Ar), sont accélérés sur cette cible, éjectant physiquement des atomes comme des boules de billard microscopiques. Ces atomes éjectés voyagent ensuite et se déposent sur un substrat, formant un film mince.

Introduction du gaz réactif

La pulvérisation cathodique réactive ajoute une deuxième étape cruciale. En plus du gaz argon inerte, une petite quantité contrôlée d'un gaz réactif — le plus souvent de l'Oxygène (O₂) ou de l'Azote (N₂) — est introduite dans la chambre.

La réaction chimique

Les atomes éjectés de la cible métallique pure traversent maintenant un plasma riche en ce gaz réactif. Une réaction chimique se produit, transformant les atomes de métal pur en un nouveau composé. Par exemple, les atomes de titane (Ti) pulvérisés réagissent avec l'azote pour former du nitrure de titane (TiN).

Cette réaction peut se produire en phase gazeuse lors du trajet vers le substrat, ou directement sur la surface du substrat à mesure que le film se développe.

Dépôt du film composé

Le résultat final est qu'un film composé est déposé sur le substrat, possédant une composition chimique et un ensemble de propriétés complètement différents de ceux de la cible métallique d'origine.

Applications clés basées sur les propriétés des matériaux

La polyvalence de la pulvérisation cathodique réactive provient de la large gamme de matériaux qu'elle peut produire. Les applications sont définies par les propriétés spécifiques de ces films déposés.

Revêtements optiques

De nombreux oxydes, comme l'oxyde d'aluminium (Al₂O₃) ou le dioxyde de silicium (SiO₂), sont transparents et possèdent un indice de réfraction spécifique. La pulvérisation cathodique réactive est une méthode dominante pour créer des revêtements optiques multicouches précis.

Cela comprend les revêtements antireflets sur les verres de lunettes et les optiques d'appareils photo, les miroirs à haute réflectivité et les filtres optiques qui ne laissent passer que des longueurs d'onde spécifiques de lumière.

Revêtements durs et résistants à l'usure

Les nitrures et les carbures, tels que le nitrure de titane (TiN) et le nitrure d'aluminium et de titane (TiAlN), sont exceptionnellement durs et chimiquement stables.

Ces revêtements sont appliqués sur les outils de coupe industriels, les forets et les moules pour augmenter considérablement leur durée de vie et leurs performances. Ils sont également utilisés pour les finitions décoratives (par exemple, un TiN de couleur or sur les montres) et sur les implants médicaux pour améliorer la biocompatibilité et la résistance à l'usure.

Couches électriques et semi-conductrices

La pulvérisation cathodique réactive est essentielle en microélectronique. Elle est utilisée pour déposer des films diélectriques (isolants) comme le nitrure de silicium (Si₃N₄) et l'oxyde d'aluminium, qui sont essentiels pour construire des transistors et des condensateurs.

Elle est également utilisée pour créer des couches de barrière, telles que le TiN, qui empêchent différents métaux dans le câblage complexe de la puce de diffuser les uns dans les autres et de provoquer un court-circuit.

Oxydes conducteurs transparents (TCO)

Une classe spéciale de matériaux, comme l'oxyde d'indium-étain (ITO), possède la combinaison unique d'être à la fois optiquement transparent et électriquement conducteur.

La pulvérisation cathodique réactive est une méthode principale pour déposer les TCO, qui sont le fondement des écrans tactiles, des écrans LCD, des écrans OLED et des cellules solaires à couches minces modernes.

Comprendre les compromis et les défis

Bien que puissante, la pulvérisation cathodique réactive est un processus complexe avec des difficultés inhérentes qui doivent être gérées.

L'effet d'« empoisonnement de la cible »

Le plus grand défi est un phénomène connu sous le nom d'hystérésis, ou empoisonnement de la cible. Le gaz réactif ne réagit pas seulement avec les atomes pulvérisés ; il réagit également avec la surface de la cible elle-même, formant une couche de composé isolante.

Cette couche « empoisonnée » est pulvérisée beaucoup plus lentement que le métal pur, provoquant une chute soudaine et spectaculaire du taux de dépôt. La gestion de cette instabilité nécessite des systèmes de contrôle de processus sophistiqués.

Contrôle de la stœchiométrie

Bien que le processus permette un contrôle précis du rapport chimique (stœchiométrie) du film, y parvenir est un exercice d'équilibre délicat. Une légère dérive du débit de gaz ou de la pression peut entraîner un film avec une composition incorrecte (par exemple, Ti₂O₃ au lieu de TiO₂), modifiant ses propriétés.

Taux de dépôt plus faibles

En général, la pulvérisation cathodique réactive est plus lente que la pulvérisation d'un film métallique pur. Cela est en partie dû à l'effet d'empoisonnement de la cible et à l'énergie consommée par la réaction chimique elle-même. Pour les films très épais, cela peut entraîner de longs temps de traitement.

Faire le bon choix pour votre objectif

La pulvérisation cathodique réactive est choisie lorsque le film souhaité est un composé qu'il est soit impossible, soit peu pratique de fabriquer en tant que cible de pulvérisation elle-même.

- Si votre objectif principal est la performance optique : La pulvérisation cathodique réactive est idéale pour créer les empilements diélectriques multicouches précis nécessaires aux filtres et aux revêtements antireflets.

- Si votre objectif principal est la durabilité mécanique : Utilisez ce processus pour déposer des revêtements nitrures ou carbures durs et inertes pour les outils, les implants et les surfaces résistantes à l'usure.

- Si votre objectif principal est l'électronique avancée : C'est la méthode de choix pour déposer les films isolants, de barrière ou conducteurs transparents de haute qualité essentiels pour les semi-conducteurs et les écrans.

En fin de compte, la pulvérisation cathodique réactive permet aux ingénieurs et aux scientifiques de créer des matériaux personnalisés atome par atome, en construisant des films haute performance à partir de zéro.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés produits | Avantages principaux |

|---|---|---|

| Revêtements optiques | Oxydes (ex. : Al₂O₃, SiO₂) | Antireflet, indice de réfraction précis, filtres multicouches |

| Revêtements durs et résistants à l'usure | Nitrures/Carbures (ex. : TiN, TiAlN) | Dureté extrême, durabilité, finitions décoratives |

| Couches électriques et semi-conductrices | Diélectriques (ex. : Si₃N₄), Couches de barrière (ex. : TiN) | Isolation, barrières de diffusion, fiabilité des microcircuits |

| Oxydes conducteurs transparents (TCO) | Oxyde d'indium-étain (ITO) | Transparence optique + conductivité électrique pour les écrans et les cellules solaires |

Prêt à concevoir vos films minces de nouvelle génération ?

La pulvérisation cathodique réactive est un outil puissant pour créer des films composés personnalisés aux propriétés précises. Que vous développiez des systèmes optiques avancés, des outils industriels durables ou des dispositifs semi-conducteurs de pointe, disposer du bon équipement de laboratoire est crucial pour réussir.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires axés sur le dépôt de films minces et la science des matériaux. Notre expertise peut vous aider à optimiser votre processus de pulvérisation cathodique réactive, de la sélection des cibles appropriées à la gestion de défis complexes tels que l'empoisonnement de la cible.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de production. Construisons l'avenir des matériaux, ensemble.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Électrode à disque de platine rotatif pour applications électrochimiques

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés