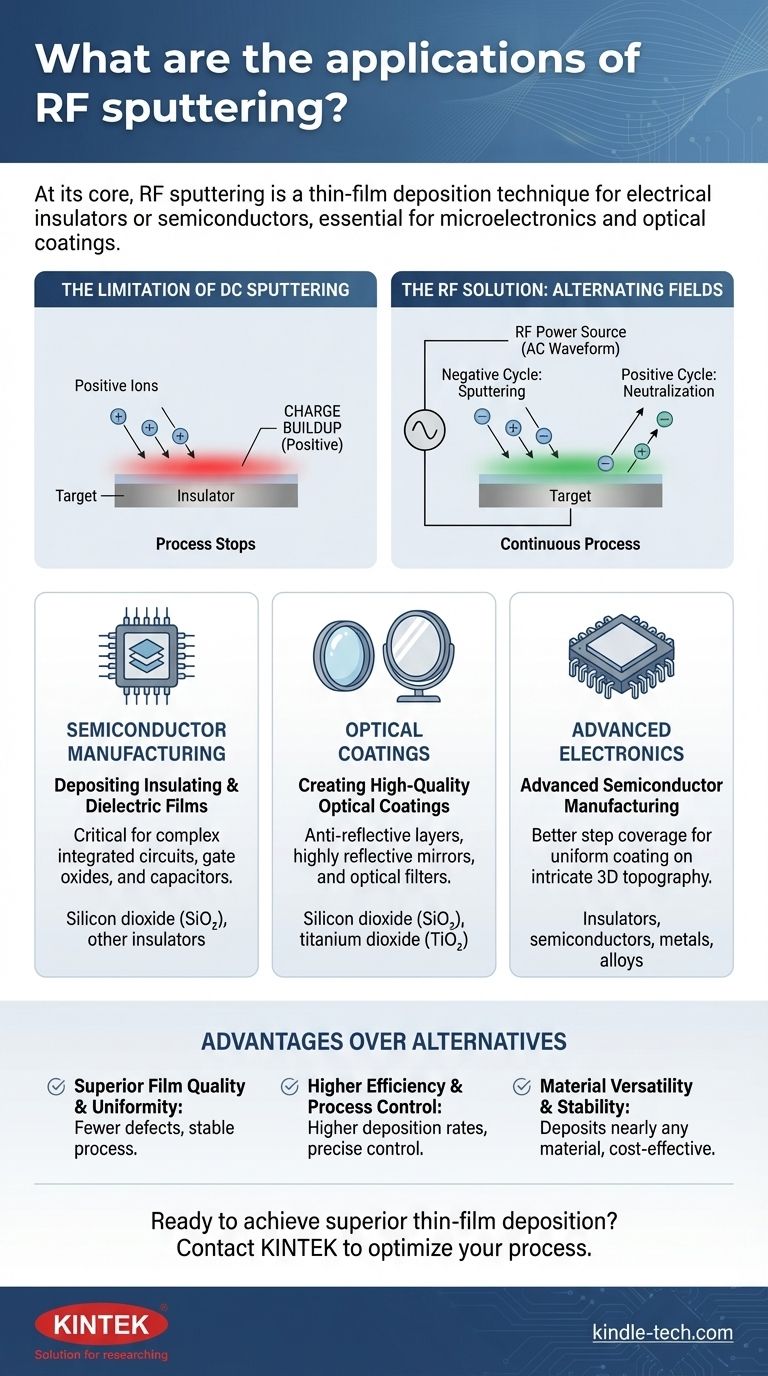

À la base, la pulvérisation RF est une technique de dépôt de couches minces principalement utilisée pour les matériaux qui sont des isolants électriques ou des semi-conducteurs. Ses applications les plus courantes se trouvent dans la fabrication de la microélectronique, des puces informatiques complexes aux revêtements optiques, où le dépôt de couches uniformes et de haute qualité de matériaux non conducteurs est essentiel.

La raison fondamentale d'utiliser la pulvérisation RF est de surmonter une limitation critique des méthodes plus simples comme la pulvérisation DC. Elle permet de déposer des matériaux isolants sans l'accumulation de charge qui arrête le processus et qui se produit avec le courant continu, ouvrant ainsi un large éventail d'applications avancées.

Le problème fondamental que résout la pulvérisation RF

Pour comprendre les applications de la pulvérisation RF, vous devez d'abord comprendre le problème qu'elle a été conçue pour résoudre. La clé réside dans les propriétés électriques du matériau que vous souhaitez déposer.

La limitation de la pulvérisation DC

Dans la pulvérisation DC (courant continu) standard, un matériau cible est bombardé par des ions positifs provenant d'un plasma pour "pulvériser" des atomes sur un substrat. Cela fonctionne exceptionnellement bien pour les matériaux électriquement conducteurs, comme les métaux.

Cependant, si le matériau cible est un isolant (un diélectrique), les ions positifs adhèrent à sa surface. Cela provoque une rapide accumulation de charge positive, qui repousse électriquement tout autre ion positif entrant et arrête efficacement le processus de pulvérisation.

La solution RF : des champs alternatifs

La pulvérisation RF (radiofréquence) résout ce problème en remplaçant la source d'alimentation DC par une source AC haute fréquence. Ce champ alterne rapidement entre un potentiel positif et négatif.

Pendant le cycle négatif, le bombardement d'ions positifs pulvérise le matériau comme prévu. Pendant le bref cycle positif, la cible attire une pluie d'électrons du plasma, ce qui neutralise la charge positive accumulée à la surface. Cela empêche l'accumulation de charge et permet le dépôt continu et stable de matériaux isolants.

Capacités et applications clés

Cette capacité à manipuler des matériaux non conducteurs est le fondement des principales applications de la pulvérisation RF.

Dépôt de films isolants et diélectriques

L'application la plus importante est la création de couches isolantes minces. Ceci est essentiel dans l'industrie des semi-conducteurs pour la construction des structures complexes et stratifiées des circuits intégrés.

Ces films diélectriques sont utilisés pour isoler les composants conducteurs, former les oxydes de grille dans les transistors et créer des condensateurs directement sur une puce.

Création de revêtements optiques de haute qualité

La pulvérisation RF est utilisée pour déposer des couches précises de matériaux comme le dioxyde de silicium (SiO₂) ou le dioxyde de titane (TiO₂) sur le verre.

Ces films sont utilisés pour créer des revêtements anti-reflets pour les lentilles, des miroirs hautement réfléchissants et des filtres optiques où l'uniformité et la pureté du film sont primordiales.

Fabrication avancée de semi-conducteurs

Comparée à d'autres méthodes, la pulvérisation RF fonctionne à des pressions plus basses (1-15 mTorr). Cela réduit la probabilité que les atomes pulvérisés entrent en collision avec des molécules de gaz sur leur chemin vers le substrat.

Le résultat est un chemin plus direct et une meilleure "couverture de marche", ce qui signifie que le film peut recouvrir uniformément la topographie complexe et tridimensionnelle d'une micropuce moderne. Cela conduit à des dispositifs de meilleure qualité et plus fiables.

Comprendre les avantages par rapport aux alternatives

Le choix de la pulvérisation RF est une décision technique motivée par ses avantages distincts dans des scénarios spécifiques, en particulier par rapport à la pulvérisation DC ou à l'évaporation thermique.

Qualité et uniformité supérieures du film

Le champ AC empêche les arcs et l'accumulation de charge qui affligent la pulvérisation DC de certains matériaux. Cela conduit à un processus plus stable et à des films avec moins de défauts et une plus grande uniformité sur l'ensemble du substrat.

Efficacité et contrôle de processus accrus

L'énergie RF est très efficace pour maintenir un plasma, même à basse pression. Cela augmente la densité d'ions disponibles pour la pulvérisation, ce qui entraîne des taux de dépôt plus élevés par rapport à la pulvérisation DC à la même basse pression.

Cela donne aux ingénieurs un contrôle précis sur la croissance et les propriétés du film.

Polyvalence et stabilité des matériaux

La pulvérisation RF ne se limite pas aux isolants ; elle peut déposer presque n'importe quel matériau, y compris les métaux, les alliages et les composites. Les développements modernes comme la pulvérisation RF à diode ont encore amélioré le processus en éliminant les problèmes tels que l'érosion inégale de la cible (effet "race track"), conduisant à un processus de fabrication plus stable, reproductible et rentable.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation RF dépend du matériau que vous devez déposer et de la qualité que vous exigez pour le film final.

- Si votre objectif principal est le dépôt rentable de métaux conducteurs : La pulvérisation DC standard est souvent le choix le plus économique et le plus simple.

- Si votre objectif principal est le dépôt de tout matériau isolant, diélectrique ou semi-conducteur : La pulvérisation RF n'est pas seulement une option ; c'est la technologie nécessaire.

- Si votre objectif principal est d'obtenir la plus haute qualité de film, l'uniformité et la couverture de marche pour les dispositifs complexes : La pulvérisation RF offre une stabilité et un contrôle de processus supérieurs pour les applications critiques.

En fin de compte, choisir la pulvérisation RF est un choix de polyvalence et de qualité, permettant la fabrication des matériaux avancés qui alimentent notre monde électronique moderne.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clé | Matériaux déposés |

|---|---|---|

| Fabrication de semi-conducteurs | Couches diélectriques, oxydes de grille, condensateurs | Dioxyde de silicium (SiO₂), autres isolants |

| Revêtements optiques | Couches anti-reflets, miroirs, filtres | Dioxyde de silicium (SiO₂), dioxyde de titane (TiO₂) |

| Électronique avancée | Dépôt de films uniformes sur des structures 3D complexes | Isolants, semi-conducteurs, métaux, alliages |

Prêt à obtenir un dépôt de couches minces supérieur pour votre laboratoire ?

La pulvérisation RF est essentielle pour déposer des matériaux isolants et diélectriques avec une grande uniformité et précision. Que vous développiez des semi-conducteurs avancés, des revêtements optiques ou des dispositifs électroniques complexes, l'expertise de KINTEK en matière d'équipements et de consommables de laboratoire peut vous aider à optimiser votre processus.

Nos solutions sont conçues pour offrir la stabilité, le contrôle et la polyvalence des matériaux que vos projets exigent. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et vous aider à obtenir des résultats exceptionnels.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les différents types de pyrolyse pour le biochar ? Optimisez votre processus pour un rendement maximal

- Qu'est-ce qu'une chambre de pulvérisation cathodique ? La clé du dépôt de couches minces de précision

- Quels sont les avantages du pulvérisation cathodique magnétron à radiofréquence (RF) ? Obtenez un dépôt de couches minces de qualité supérieure pour les matériaux isolants

- Quelle est la meilleure façon de fabriquer des diamants de laboratoire ? Explication des méthodes HPHT et CVD

- Quels sont les types de centrifugeuses et leurs applications ? Trouvez l'outil adapté à vos besoins de séparation

- Quel est le principe de la préparation des couches minces ? Maîtriser le transfert de matière pour des revêtements précis

- Comment un processus de séchage contrôlé garantit-il la qualité des films radiochromiques ? Obtenir des résultats dosimétriques précis

- Quelles sont les techniques de protection de surface ? Améliorez la durabilité et les performances de vos composants