La pulvérisation cathodique est une technique de dépôt sous vide très polyvalente utilisée pour créer des couches ultra-minces de matériau dans un vaste éventail d'industries de haute technologie. Ses applications principales se trouvent dans la fabrication de semi-conducteurs, de lentilles optiques, de dispositifs de stockage de données tels que les disques durs, de panneaux solaires, et dans l'application de revêtements durables ou décoratifs sur tout, des outils de coupe au verre architectural.

La raison fondamentale de l'utilisation généralisée de la pulvérisation cathodique est son contrôle exceptionnel. Elle permet aux ingénieurs de déposer des couches minces hautement uniformes, denses et pures à partir de pratiquement n'importe quel matériau sur un substrat, un niveau de précision essentiel pour l'électronique moderne et les matériaux avancés.

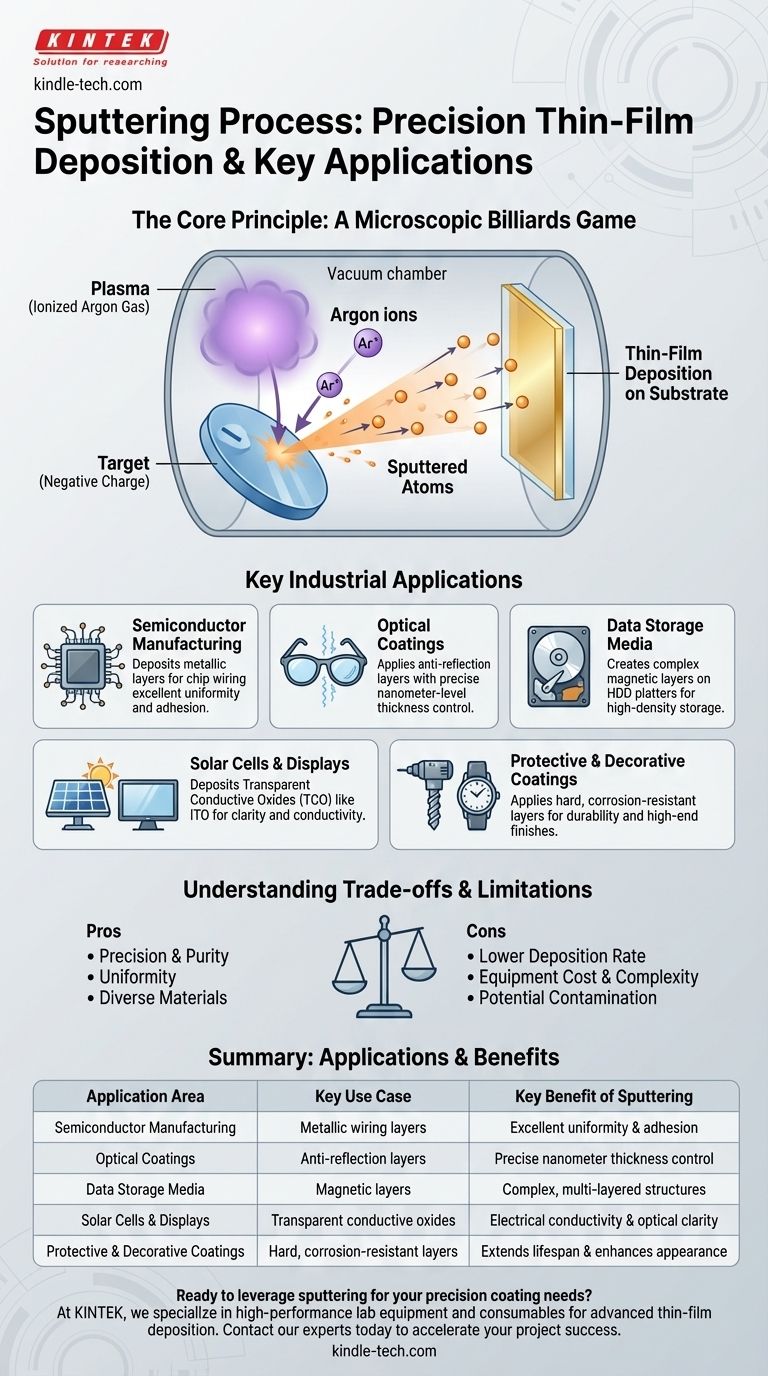

Le principe fondamental : un jeu de billes microscopique

Pour comprendre les applications de la pulvérisation cathodique, il faut d'abord comprendre son mécanisme. Il s'agit fondamentalement d'un processus physique, et non chimique, qui se déroule à l'intérieur d'une chambre à vide.

Création du plasma

Le processus commence par l'introduction d'une petite quantité d'un gaz inerte, presque toujours l'Argon (Ar), dans la chambre à vide. Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'argon, créant un gaz ionisé et brillant connu sous le nom de plasma.

Le bombardement de la cible

Le matériau à déposer, connu sous le nom de cible, reçoit une charge électrique négative. Cela attire les ions d'argon chargés positivement du plasma, qui accélèrent et entrent en collision avec la cible à grande vitesse.

Dépôt de couches minces

Chaque collision agit comme une cassure de boule de billard microscopique, délogeant ou « pulvérisant » des atomes du matériau cible. Ces atomes éjectés traversent la chambre à vide et se déposent sur le substrat (l'objet en cours de revêtement), formant progressivement une couche mince et uniforme.

Là où la pulvérisation cathodique excelle : applications industrielles clés

La nature précise et contrôlable de ce processus le rend indispensable dans les domaines où les propriétés des matériaux à l'échelle nanométrique sont critiques.

Fabrication de semi-conducteurs

Dans la création de circuits intégrés (micro-puces), la pulvérisation cathodique est utilisée pour déposer les diverses couches métalliques qui forment le câblage et les connexions de la puce. Le processus offre une excellente uniformité sur la tranche de silicium et crée des films denses avec une forte adhérence, ce qui est essentiel pour la fiabilité.

Revêtements optiques

La pulvérisation cathodique est la méthode standard pour appliquer des revêtements antireflets sur les verres de lunettes, les objectifs d'appareils photo et autres optiques. En contrôlant précisément l'épaisseur du film jusqu'au nanomètre près, les fabricants peuvent ajuster finement la manière dont la lentille interagit avec des longueurs d'onde spécifiques de la lumière.

Supports de stockage de données

Les couches magnétiques sur les plateaux de disques durs (HDD) et autres supports de stockage magnétique sont déposées par pulvérisation cathodique. C'est le seul moyen de créer les structures multicouches complexes dotées des propriétés magnétiques précises requises pour le stockage de données à haute densité.

Cellules solaires et écrans

De nombreux panneaux solaires et écrans plats (tels que les écrans LCD ou OLED) nécessitent une couche d'oxyde conducteur transparent (TCO). La pulvérisation cathodique est utilisée pour déposer des matériaux tels que l'oxyde d'indium-étain (ITO), qui conduisent l'électricité tout en restant optiquement clairs.

Revêtements protecteurs et décoratifs

La pulvérisation cathodique est utilisée pour appliquer des revêtements extrêmement durs et résistants à la corrosion sur les outils de coupe industriels, les forets et les pièces de machines, prolongeant considérablement leur durée de vie. Elle est également utilisée pour des finitions décoratives haut de gamme, comme l'application de reflets métalliques sur les montres, les luminaires ou l'électronique grand public.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas la bonne solution pour tous les problèmes. L'objectivité exige de reconnaître ses compromis.

Le taux de dépôt peut être un facteur

Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut avoir un taux de dépôt plus faible. Pour les applications nécessitant des couches très épaisses ou un débit extrêmement élevé, cela peut être une limitation significative.

Coût et complexité de l'équipement

Les systèmes de pulvérisation cathodique, en particulier ceux utilisant des alimentations en radiofréquence (RF) pour les matériaux non conducteurs, sont complexes et représentent un investissement en capital important par rapport aux technologies de dépôt plus simples.

Potentiel de contamination

La qualité du film final dépend entièrement de la pureté du matériau cible et de l'environnement sous vide. Toute impureté dans la cible peut être transférée au substrat, et les gaz résiduels dans la chambre peuvent contaminer le film.

Défis d'uniformité à grande échelle

Bien qu'excellente pour les substrats plus petits, le maintien d'une uniformité parfaite de l'épaisseur du film sur de très grandes surfaces (par exemple, des cathodes de plus d'un mètre) peut être difficile. Cela nécessite une conception d'équipement sophistiquée pour gérer la densité du plasma de manière homogène.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences du produit final.

- Si votre objectif principal est la précision, la pureté et la qualité du film : La pulvérisation cathodique est le choix supérieur pour créer des films denses, uniformes et bien adhérents, en particulier pour l'électronique et l'optique complexes.

- Si votre objectif principal est de revêtir des alliages complexes ou des matériaux à haut point de fusion : La pulvérisation cathodique excelle car elle dépose le matériau atome par atome sans faire fondre la source, permettant le dépôt de matériaux impossibles à manipuler par évaporation thermique.

- Si votre objectif principal est un revêtement à faible coût et à haute vitesse : Vous devrez peut-être évaluer des méthodes plus simples comme l'évaporation thermique, qui peut être plus rapide et moins chère pour les applications moins exigeantes.

En fin de compte, comprendre les forces et les faiblesses fondamentales du processus de pulvérisation cathodique vous permet de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clé | Avantage clé de la pulvérisation cathodique |

|---|---|---|

| Fabrication de semi-conducteurs | Dépôt de couches de câblage métallique sur les micro-puces | Excellente uniformité et forte adhérence pour la fiabilité |

| Revêtements optiques | Application de couches antireflets sur les lentilles | Contrôle précis de l'épaisseur au niveau nanométrique pour des longueurs d'onde lumineuses spécifiques |

| Supports de stockage de données | Création de couches magnétiques sur les plateaux de disques durs | Capacité à former des structures multicouches complexes avec des propriétés magnétiques précises |

| Cellules solaires et écrans | Dépôt d'oxydes conducteurs transparents (ex. ITO) | Combine conductivité électrique et clarté optique |

| Revêtements protecteurs et décoratifs | Application de couches dures et résistantes à la corrosion sur les outils et finitions décoratives sur les biens de consommation | Crée des films denses et durables qui prolongent la durée de vie du produit et améliorent l'apparence |

Prêt à tirer parti de la pulvérisation cathodique pour vos besoins de revêtement de précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance et de consommables pour le dépôt avancé de couches minces. Que vous développiez des semi-conducteurs de nouvelle génération, des composants optiques ou des revêtements durables, nos solutions de pulvérisation cathodique offrent l'uniformité, la pureté et le contrôle dont votre R&D ou votre production ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique sur mesure peuvent améliorer les capacités de votre laboratoire et accélérer le succès de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment fonctionne le processus général de dépôt chimique en phase vapeur (CVD) ? Maîtriser l'uniformité des couches minces

- Qu'est-ce qu'une machine de dépôt ? Votre guide des systèmes de revêtement mince de précision

- Quel est l'effet de la température de dépôt ? Maîtrisez la structure et les propriétés des films minces grâce au contrôle thermique

- Quel est le rôle du plasma dans la pulvérisation cathodique ? La clé pour générer des projectiles ioniques pour le dépôt de couches minces

- Quelles sont les méthodes utilisées pour déposer des couches minces ? Un guide des techniques PVD, CVD et ALD

- Quelles sont les parties de la déposition chimique en phase vapeur ? Un guide des composants du système CVD

- Qu'est-ce que la technologie de pyrolyse pour l'énergie de la biomasse ? Libérer de l'huile de biomasse, du biocharbon et du gaz de synthèse à partir des déchets

- Quelles sont les méthodes de synthèse du graphène ? Choisissez la bonne voie pour votre application