En termes simples, le dépôt physique en phase vapeur (PVD) est une famille de procédés de revêtement avancés réalisés à l'intérieur d'une chambre à vide poussé. Le principe fondamental consiste à prendre un matériau source solide, à le convertir en vapeur, puis à laisser cette vapeur se condenser sur un objet cible, ou substrat, sous la forme d'un film très mince et durable. Ce processus transfère physiquement le matériau atome par atome, créant des revêtements aux propriétés considérablement améliorées.

Le PVD n'est pas une technique unique mais une catégorie de méthodes basées sur le vide pour l'ingénierie de surface d'un matériau. Son objectif principal est de déposer un film mince de haute performance à partir d'une source physique, améliorant fondamentalement la dureté, la résistance à l'usure ou la protection contre la corrosion d'un composant sans altérer sa structure sous-jacente.

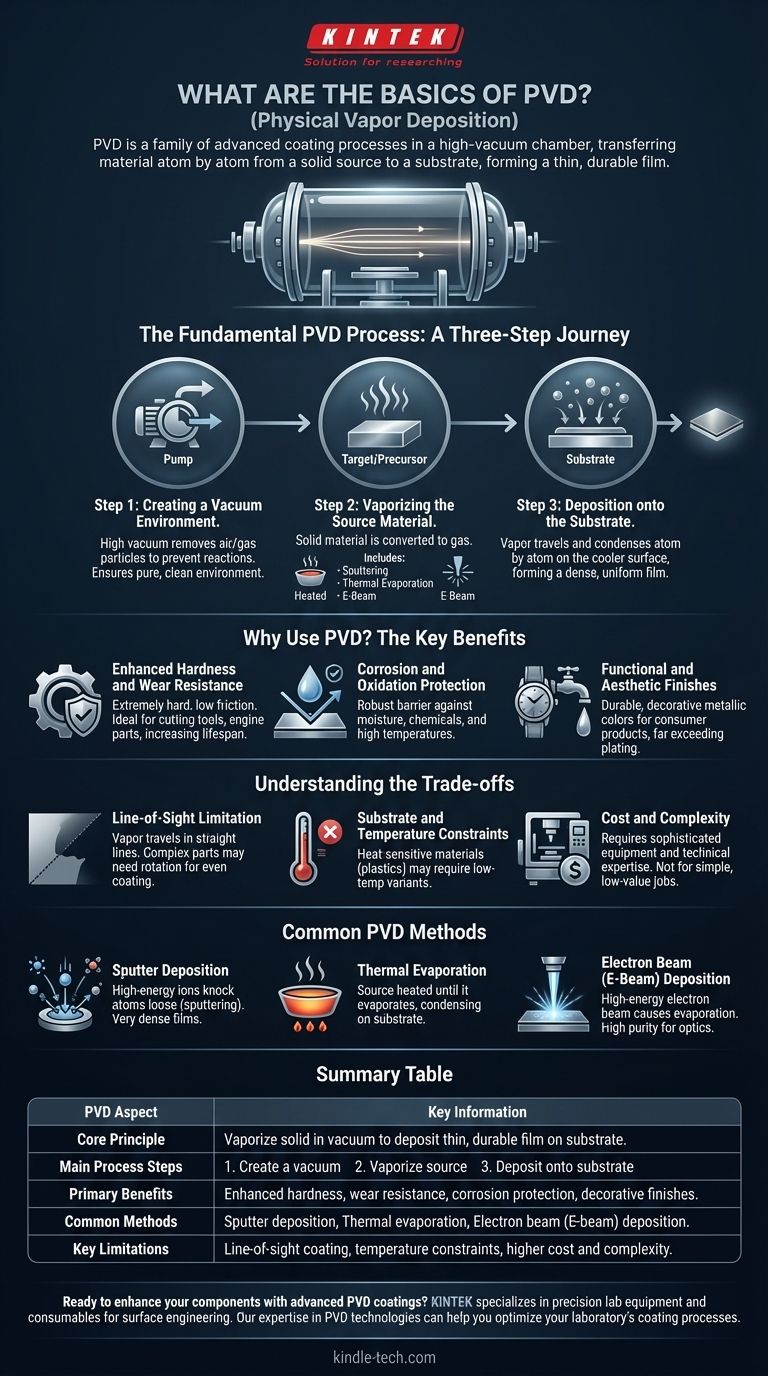

Le processus PVD fondamental : un voyage en trois étapes

Chaque processus PVD, quel que soit le type spécifique, suit la même séquence fondamentale d'événements à l'intérieur d'une chambre à vide. Comprendre cette séquence est essentiel pour saisir le fonctionnement du PVD.

Étape 1 : Création d'un environnement sous vide

L'ensemble du processus doit se dérouler sous vide poussé. Ceci est essentiel car cela élimine l'air et les autres particules de gaz qui pourraient autrement réagir avec ou entraver le matériau de revêtement vaporisé lorsqu'il se déplace vers le substrat.

Un environnement propre et vide garantit que le revêtement final est pur et adhère correctement à la surface.

Étape 2 : Vaporisation du matériau source

C'est l'étape de création de la "vapeur physique". Un matériau solide, souvent appelé "cible" ou "précurseur", est converti en état gazeux. La méthode utilisée pour cette vaporisation est ce qui distingue principalement les différents types de PVD.

Ceci peut être réalisé en chauffant le matériau jusqu'à ce qu'il s'évapore, en le bombardant d'ions de haute énergie pour en détacher des atomes (pulvérisation cathodique), ou en le frappant avec un faisceau d'électrons de haute énergie.

Étape 3 : Dépôt sur le substrat

Le matériau vaporisé traverse la chambre à vide et frappe le substrat (la pièce à revêtir). Au contact de la surface plus froide du substrat, la vapeur se condense à nouveau en un état solide.

Cette condensation s'accumule atome par atome, formant un film mince, dense et très uniforme sur la surface de la pièce.

Pourquoi utiliser le PVD ? Les principaux avantages

Le PVD est utilisé lorsque la surface d'un composant a besoin de propriétés que le matériau en vrac ne peut pas fournir. L'objectif est d'ajouter des fonctionnalités ou une durabilité directement là où c'est le plus nécessaire : la surface.

Dureté et résistance à l'usure améliorées

Les revêtements PVD sont souvent extrêmement durs et ont un faible coefficient de frottement. Cela les rend idéaux pour les outils de coupe, les composants de moteur et d'autres pièces exposées à une forte usure, augmentant considérablement leur durée de vie opérationnelle.

Protection contre la corrosion et l'oxydation

Le film déposé agit comme une barrière robuste entre le substrat et l'environnement. Ce bouclier protège le matériau sous-jacent de l'humidité, des produits chimiques et des températures élevées qui autrement provoqueraient la rouille, la corrosion ou l'oxydation.

Finitions fonctionnelles et esthétiques

Au-delà des performances industrielles, le PVD est largement utilisé pour appliquer des finitions décoratives durables sur les produits de consommation. Il peut produire une large gamme de couleurs métalliques sur des articles comme les montres, les robinets et la quincaillerie, offrant une finition bien plus résistante que le placage traditionnel.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Limitation de la ligne de visée

La plupart des processus PVD sont "en ligne de visée", ce qui signifie que le matériau vaporisé se déplace en ligne droite. Les zones d'une pièce complexe qui sont cachées ou ombragées de la source de vapeur ne recevront pas un revêtement uniforme. Le montage et la rotation des pièces sont souvent nécessaires pour gérer cela.

Contraintes de substrat et de température

Le processus de dépôt implique souvent de la chaleur, ce qui peut être un problème pour les substrats sensibles à la température comme certains plastiques ou polymères. Bien qu'il existe des variantes PVD à basse température, cela reste une considération clé.

Coût et complexité

Le PVD nécessite un équipement sous vide sophistiqué et coûteux, et le processus lui-même exige une expertise technique significative pour être contrôlé. C'est un processus industriel, pas une simple technique d'atelier, ce qui le rend moins adapté aux travaux ponctuels ou aux composants de faible valeur.

Un aperçu des méthodes PVD courantes

Le terme "PVD" couvre plusieurs technologies distinctes. La principale différence entre elles réside dans la manière dont elles créent la vapeur à partir du matériau source solide.

Dépôt par pulvérisation cathodique

En pulvérisation cathodique, le matériau cible est bombardé d'ions de haute énergie. Cela agit comme un jeu de billard subatomique, où les ions détachent des atomes de la cible, les "pulvérisant" vers le substrat. Il produit des films très denses et uniformes.

Évaporation thermique

C'est l'une des méthodes les plus simples. Le matériau source est placé dans un creuset et chauffé sous vide jusqu'à ce qu'il s'évapore, un peu comme l'eau qui bout. La vapeur résultante monte et se condense sur le substrat maintenu au-dessus.

Dépôt par faisceau d'électrons (E-Beam)

Cette méthode utilise un faisceau d'électrons de haute énergie focalisé magnétiquement pour frapper le matériau source. Le faisceau génère une chaleur intense et localisée, provoquant l'évaporation du matériau avec une grande efficacité et pureté, ce qui le rend idéal pour les applications optiques et électroniques.

Faire le bon choix pour votre objectif

Le choix d'un processus PVD dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : La pulvérisation cathodique ou le dépôt par arc cathodique sont souvent préférés pour leurs revêtements denses, très adhérents et durs.

- Si votre objectif principal est d'obtenir des films de haute pureté pour l'optique ou l'électronique : Le faisceau d'électrons ou l'évaporation thermique offrent un excellent contrôle de la pureté et du taux de dépôt.

- Si votre objectif principal est de revêtir un plastique ou un polymère sensible à la chaleur : Des processus de pulvérisation cathodique spécialisés à basse température peuvent être la seule solution viable.

En fin de compte, le PVD est un outil puissant pour l'ingénierie de surface d'un matériau afin qu'il dépasse de loin ses capacités naturelles.

Tableau récapitulatif :

| Aspect PVD | Informations clés |

|---|---|

| Principe de base | Vaporiser un matériau solide sous vide pour déposer un film mince et durable sur un substrat |

| Principales étapes du processus | 1. Créer un vide 2. Vaporiser le matériau source 3. Déposer sur le substrat |

| Principaux avantages | Dureté améliorée, résistance à l'usure, protection contre la corrosion et finitions décoratives |

| Méthodes courantes | Dépôt par pulvérisation cathodique, Évaporation thermique, Dépôt par faisceau d'électrons (E-beam) |

| Limitations clés | Revêtement en ligne de visée, contraintes de température, coût et complexité plus élevés |

Prêt à améliorer vos composants avec des revêtements PVD avancés ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les applications d'ingénierie de surface. Notre expertise en technologies PVD peut vous aider à obtenir une dureté, une résistance à l'usure et une protection contre la corrosion supérieures pour vos composants critiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent optimiser les processus de revêtement de votre laboratoire et offrir des résultats exceptionnels pour vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire