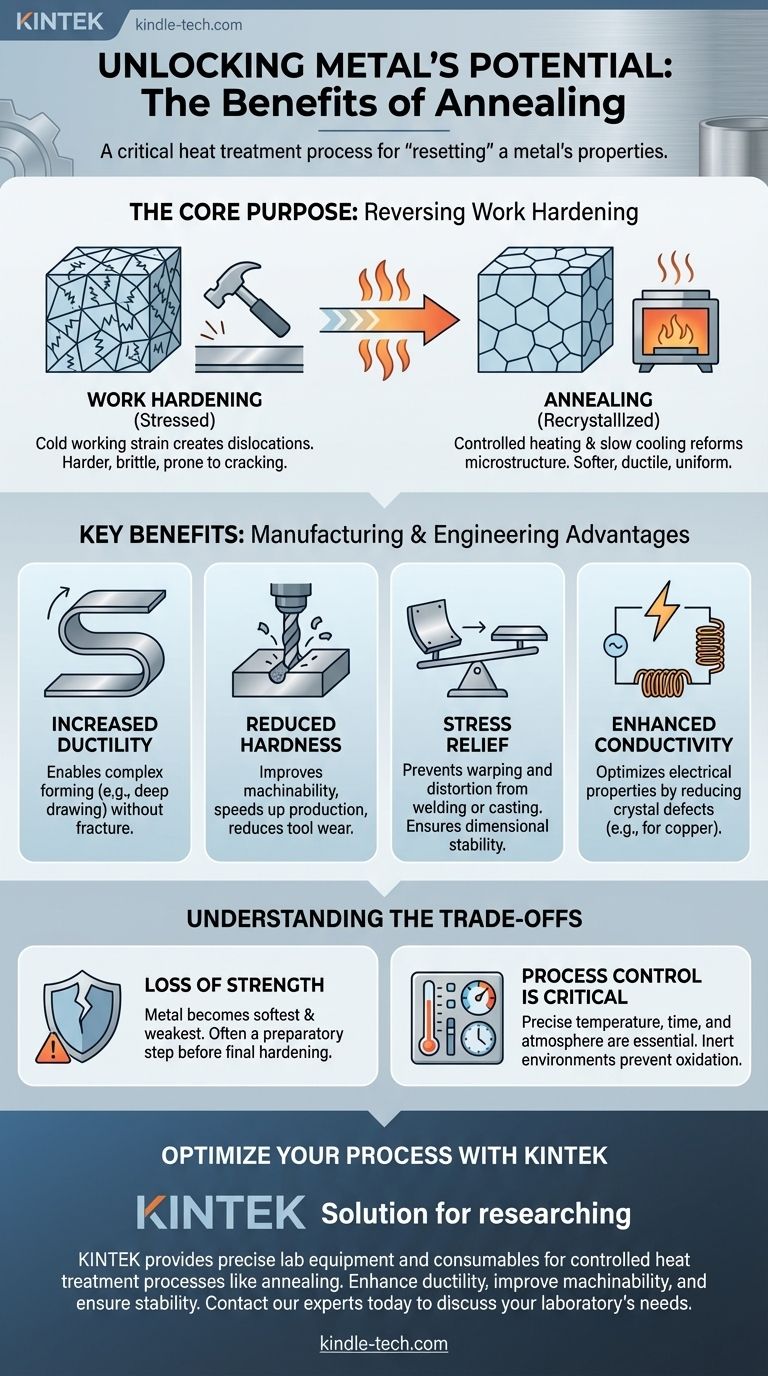

Les principaux avantages du recuit des métaux sont de réduire leur dureté, d'augmenter leur ductilité et de soulager les contraintes internes. Ce processus de traitement thermique modifie fondamentalement la microstructure interne du métal, le rendant beaucoup plus facile à façonner, à usiner ou à former sans fracturer. Il affine également la structure granulaire, ce qui peut améliorer les propriétés électriques.

Le recuit doit être compris non seulement comme un processus d'adoucissement, mais comme un outil essentiel pour "réinitialiser" les propriétés d'un métal. Il prépare le matériau pour les étapes de fabrication ultérieures en rendant son comportement plus prévisible et coopératif.

Le but essentiel du recuit : inverser l'écrouissage

Pour comprendre les avantages du recuit, nous devons d'abord comprendre le problème qu'il résout : l'écrouissage.

Qu'est-ce que l'écrouissage ?

Lorsqu'un métal est plié, martelé ou autrement déformé à température ambiante (un processus appelé travail à froid), sa structure cristalline interne devient contrainte et remplie de défauts connus sous le nom de dislocations.

Ce processus, appelé écrouissage, rend le métal plus fort et plus dur, mais aussi significativement plus cassant et difficile à travailler. Un travail à froid continu finira par provoquer des fissures.

Comment fonctionne le recuit

Le recuit inverse ce processus par un cycle contrôlé de chauffage et de refroidissement.

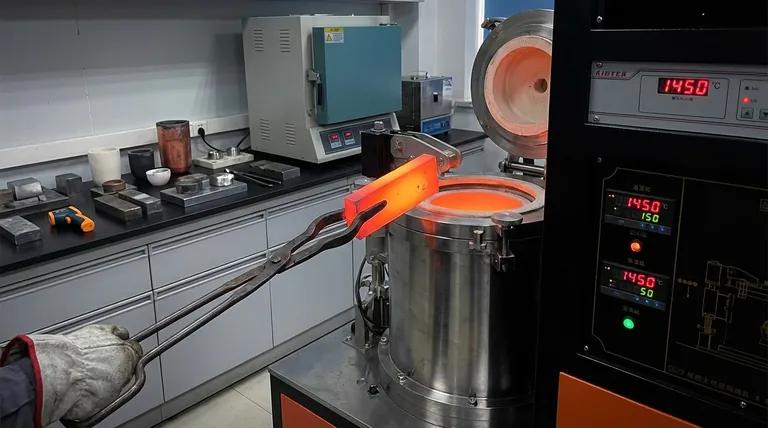

Le métal est chauffé à une température de recuit spécifique, où sa structure cristalline devient plus fluide, bien que le métal reste solide. Il est maintenu à cette température (une étape appelée maintien) pour permettre à la microstructure de se reformer.

Enfin, il est refroidi à un rythme très lent et contrôlé. Ce refroidissement lent est crucial pour produire une structure interne douce, uniforme et sans contraintes.

Le changement microstructural

À la température de recuit, de nouveaux cristaux sans contrainte se forment et se développent dans le métal, un processus appelé recristallisation.

Ce processus répare efficacement les défauts et élimine les dislocations causées par l'écrouissage, ce qui donne une structure granulaire plus ductile et uniforme.

Avantages clés en fabrication et en ingénierie

Les changements microstructuraux résultant du recuit offrent plusieurs avantages distincts dans un contexte pratique.

Augmentation de la ductilité et de la formabilité

L'avantage le plus significatif est une augmentation spectaculaire de la ductilité. Un métal recuit peut être plié, étiré ou tréfilé en formes complexes sans se fissurer.

Cela le rend essentiel pour des processus comme l'emboutissage profond (formage de tôle en coupelles) ou le tréfilage.

Réduction de la dureté et amélioration de l'usinabilité

Le recuit adoucit le métal, ce qui améliore considérablement son usinabilité.

Un matériau plus doux est plus facile à couper, à percer et à fraiser. Cela accélère non seulement les processus de fabrication, mais réduit également de manière significative l'usure des outils de coupe, diminuant ainsi les coûts d'exploitation.

Soulagement des contraintes internes

Des processus comme le soudage, le moulage ou l'usinage lourd peuvent introduire des contraintes internes importantes dans un matériau. Ces contraintes cachées peuvent provoquer la déformation, la distorsion, voire la défaillance inattendue de la pièce au fil du temps.

Le recuit soulage ces contraintes en permettant à la microstructure de s'établir dans un état stable et de basse énergie, assurant la stabilité dimensionnelle du produit final.

Conductivité électrique améliorée

Pour certains matériaux, en particulier le cuivre, une structure cristalline uniforme et sans défaut améliore la conductivité électrique.

En réduisant les dislocations qui peuvent entraver le flux d'électrons, le recuit peut optimiser un métal pour les applications électriques.

Comprendre les compromis

Bien que puissant, le recuit est un processus avec des résultats et des limitations spécifiques qui doivent être pris en compte.

Perte de résistance et de dureté

Le principal compromis est que le recuit produit un métal dans son état le plus doux, le plus faible et le plus ductile.

Bien qu'idéal pour le formage, cela n'est souvent pas souhaitable pour l'application finale où la résistance et la dureté sont requises. Par conséquent, le recuit est fréquemment une étape préparatoire, suivie d'autres traitements thermiques pour atteindre la résistance finale.

Le contrôle du processus est essentiel

Le processus de recuit nécessite un contrôle précis. La température, le temps de maintien et surtout la vitesse de refroidissement doivent être gérés avec soin pour l'alliage spécifique.

De plus, le chauffage du métal peut provoquer une oxydation de surface. Pour éviter cela, le recuit est souvent effectué dans une atmosphère inerte contrôlée, telle qu'un mélange gazeux d'azote.

Comment appliquer cela à votre projet

Le choix du recuit dépend entièrement de l'état actuel du matériau et de votre prochain objectif.

- Si votre objectif principal est un façonnage ou un formage étendu : Le recuit est essentiel pour prévenir la fracture et permettre des emboutissages profonds ou des pliages complexes.

- Si votre objectif principal est d'améliorer l'usinabilité : Le recuit réduira l'usure des outils et rendra les opérations de coupe plus fluides, plus rapides et plus rentables.

- Si votre objectif principal est de stabiliser une pièce après soudage ou moulage : Le recuit est le processus correct pour soulager les contraintes internes afin de prévenir la distorsion ou la défaillance future.

- Si votre objectif principal est de maximiser la résistance finale : Considérez le recuit comme une étape intermédiaire pour rendre la fabrication possible avant un traitement de durcissement final.

En fin de compte, le recuit vous donne un contrôle délibéré sur la structure interne d'un métal, transformant un matériau cassant et contraint en un atout prévisible et exploitable.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Ductilité accrue | Permet un façonnage complexe sans fissuration |

| Dureté réduite | Améliore l'usinabilité et réduit l'usure des outils |

| Soulagement des contraintes | Prévient le gauchissement et assure la stabilité dimensionnelle |

| Conductivité améliorée | Optimise les propriétés électriques pour des matériaux comme le cuivre |

Prêt à optimiser votre processus de travail des métaux ?

Le recuit est une étape critique pour obtenir des résultats prévisibles et de haute qualité. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de traitement thermique contrôlés, y compris le recuit.

Que vous soyez impliqué dans la R&D, le contrôle qualité ou la fabrication, nos solutions vous aident à améliorer la ductilité, à optimiser l'usinabilité et à assurer la stabilité des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de recuit des métaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée