À la base, l'usinage cryogénique utilise le froid extrême pour améliorer fondamentalement le processus de coupe, ce qui se traduit par une durée de vie de l'outil considérablement plus longue, une finition de surface supérieure sur la pièce et une productivité globale plus élevée. En utilisant un liquide de refroidissement comme l'azote liquide, il élimine efficacement l'obstacle principal de l'usinage haute performance : la génération excessive de chaleur dans la zone de coupe.

L'avantage central de l'usinage cryogénique est sa capacité à contrôler la chaleur. Ce contrôle rend les matériaux difficiles à usiner plus cassants et plus faciles à couper, ce qui prévient les dommages thermiques, réduit l'usure de l'outil et conduit finalement à un processus de fabrication plus efficace et précis.

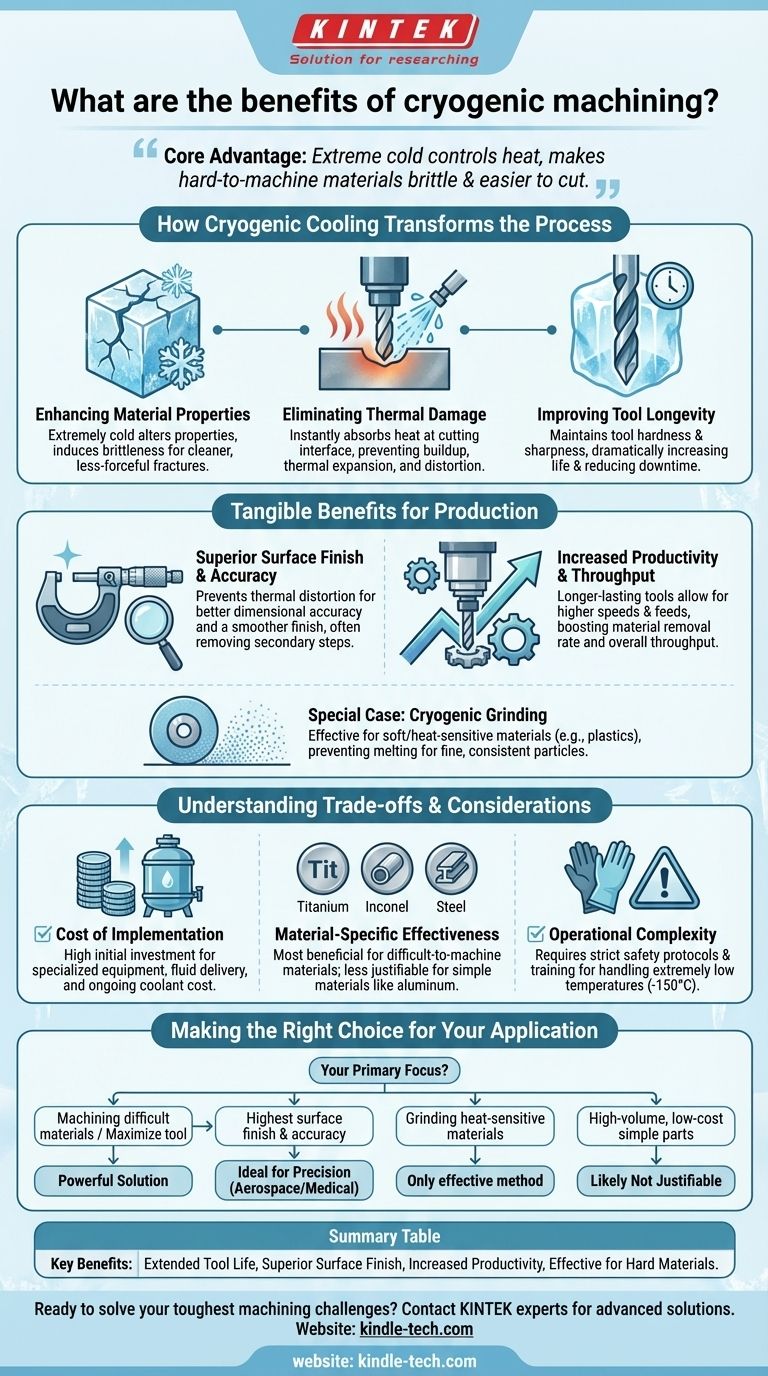

Comment le refroidissement cryogénique transforme le processus d'usinage

L'usinage traditionnel génère un frottement et une chaleur intenses, ce qui peut déformer la pièce, endommager l'outil de coupe et compromettre le produit final. Le refroidissement cryogénique contrecarre directement ces problèmes à leur source.

Amélioration des propriétés des matériaux

Le froid extrême modifie temporairement les propriétés physiques du matériau usiné. Cela le rend plus cassant et moins ductile.

Cette fragilité induite permet au matériau de se fracturer proprement sous forme de copeau, plutôt que de se déformer plastiquement. Il en résulte une manipulation des copeaux plus parfaite et une force moindre requise pour la coupe.

Élimination des dommages thermiques

Le rôle principal du liquide de refroidissement cryogénique est d'absorber et d'éliminer instantanément la chaleur de l'interface de coupe. Cela maintient l'outil et la pièce à usiner à une température ambiante ou proche.

En empêchant l'accumulation de chaleur, vous évitez les problèmes courants tels que la dilatation thermique, les dommages microstructuraux et la formation d'une zone affectée par la chaleur à la surface de la pièce.

Amélioration de la longévité de l'outil

La chaleur est l'ennemi numéro un d'un outil de coupe. Les températures élevées de l'usinage conventionnel ramollissent le tranchant de l'outil, entraînant une usure et une défaillance rapides.

Le refroidissement cryogénique maintient la dureté et le tranchant de l'outil pendant une période beaucoup plus longue. Cela améliore considérablement la durée de vie de l'outil, réduisant la fréquence des changements d'outils, les temps d'arrêt de la machine et le coût de production global.

Avantages tangibles pour la qualité et l'efficacité de la production

Ces améliorations fondamentales des processus se traduisent directement par des gains mesurables en termes de qualité, de vitesse et de rentabilité.

Finition de surface et précision supérieures

Étant donné que l'usinage cryogénique empêche la dilatation thermique et la déformation de la pièce, il permet une meilleure précision dimensionnelle. L'action de coupe nette et cassante produit également une finition de surface beaucoup plus lisse, réduisant souvent le besoin d'opérations de finition secondaires.

Augmentation de la productivité et du débit

Avec des outils qui durent plus longtemps et coupent plus efficacement, les machines peuvent fonctionner à des vitesses et des avances plus élevées. Cela augmente le taux d'enlèvement de matière et le débit global sans sacrifier la qualité. De plus, certains processus voient une consommation d'énergie réduite grâce à des forces de coupe moindres.

Le cas spécifique du meulage cryogénique

Les principes cryogéniques sont particulièrement efficaces dans le meulage, en particulier pour les matériaux tendres, résistants ou sensibles à la chaleur comme les plastiques, les épices ou les produits pharmaceutiques.

Le froid rend les matériaux cassants, ce qui leur permet d'être broyés en particules extrêmement fines et uniformes. Il empêche également le matériau de fondre ou de s'agglomérer à l'intérieur du broyeur, ce qui augmente le rendement et simplifie le nettoyage de l'équipement.

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, l'usinage cryogénique n'est pas une solution universelle. Une évaluation lucide de ses défis est essentielle pour une mise en œuvre réussie.

Le coût de la mise en œuvre

L'obstacle principal est l'investissement initial. Cela comprend l'équipement spécialisé pour le stockage et la distribution du fluide cryogénique (par exemple, l'azote liquide) et la modernisation des machines-outils avec des conduites et des buses isolées. Le coût continu du liquide de refroidissement lui-même doit également être pris en compte dans le budget opérationnel.

Efficacité spécifique aux matériaux

Les avantages du refroidissement cryogénique sont les plus prononcés sur les matériaux difficiles à usiner de manière conventionnelle. Cela inclut les alliages de titane, les superalliages à base de nickel (comme l'Inconel), les aciers trempés et les composites. Pour les matériaux plus simples comme l'aluminium ou l'acier à faible teneur en carbone, les avantages peuvent ne pas justifier le coût et la complexité supplémentaires.

Complexité opérationnelle

Travailler avec des fluides cryogéniques nécessite des protocoles de sécurité stricts et une formation spécialisée. La manipulation de substances à des températures inférieures à -150°C (-238°F) introduit des risques qui ne sont pas présents dans les environnements d'usinage traditionnels.

Faire le bon choix pour votre application

En fin de compte, la décision d'adopter l'usinage cryogénique dépend entièrement de vos objectifs et défis de fabrication spécifiques.

- Si votre objectif principal est l'usinage de matériaux difficiles ou la maximisation de la durée de vie de l'outil : Le refroidissement cryogénique est une solution puissante qui peut rendre des travaux auparavant difficiles viables et très rentables.

- Si votre objectif principal est d'obtenir la meilleure finition de surface et la meilleure précision dimensionnelle possibles : L'élimination de la distorsion thermique en fait une technologie idéale pour les composants de précision dans l'aérospatiale, le médical et la défense.

- Si votre objectif principal est le meulage de matériaux sensibles à la chaleur ou tendres : Le meulage cryogénique est souvent la seule méthode efficace pour obtenir des tailles de particules fines et uniformes sans endommager le produit.

- Si votre objectif principal est la production en grand volume et à faible coût de pièces simples : Les frais généraux économiques et logistiques d'un système cryogénique peuvent ne pas être justifiables par rapport aux méthodes de refroidissement conventionnelles optimisées.

En comprenant ses principes fondamentaux et ses compromis pratiques, vous pouvez déterminer si cette technique de fabrication avancée est le bon outil pour résoudre vos défis spécifiques.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Durée de vie prolongée de l'outil | Réduit l'usure de l'outil en éliminant la chaleur, principale cause de défaillance. |

| Finition de surface supérieure | Prévient les dommages thermiques, permettant une meilleure précision et des finitions plus lisses. |

| Productivité accrue | Permet des vitesses de coupe et des avances plus élevées, augmentant le débit. |

| Efficace pour les matériaux durs | Idéal pour le titane, l'Inconel et les aciers trempés. |

Prêt à relever vos défis d'usinage les plus difficiles ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de fabrication avancés, y compris des solutions pour l'usinage de précision et le traitement des matériaux. Si vous travaillez avec des alliages difficiles à usiner ou si vous avez besoin de finitions de surface supérieures, notre expertise peut vous aider à mettre en œuvre la bonne technologie pour augmenter votre productivité et votre qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Lyophilisateur de laboratoire haute performance

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moules de presse cylindriques Assemble Lab

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Que signifie le cryobroyage ? Obtenez un affinement des grains à l'échelle nanométrique pour des matériaux supérieurs

- Qu'est-ce que le processus de broyage cryogénique ? Obtenez une qualité et une efficacité supérieures pour les matériaux sensibles

- Quel est le mécanisme d'un broyeur cryogénique ? Maîtriser la préparation de poudres de polymères pour la fabrication additive

- À quoi sert l'usinage cryogénique ? Traiter les matériaux impossibles à usiner avec un froid extrême

- Pourquoi un broyeur cryogénique est-il nécessaire pour la RMN HRMAS de résine alkyde durcie ? Assurer l'intégrité structurelle et la précision de l'échantillon

- Par rapport à quoi le processus de broyage cryogénique a-t-il été comparé dans l'étude ? Analyse du broyage cryogénique par rapport au broyage à sec

- Quelle est la fonction principale d'un système de broyage cryogénique à boulets ? Obtenir des poudres composites polymères parfaites

- Qu'est-ce que le broyage cryogénique des herbes ? Préservez la saveur et la puissance avec un broyage à très basse température