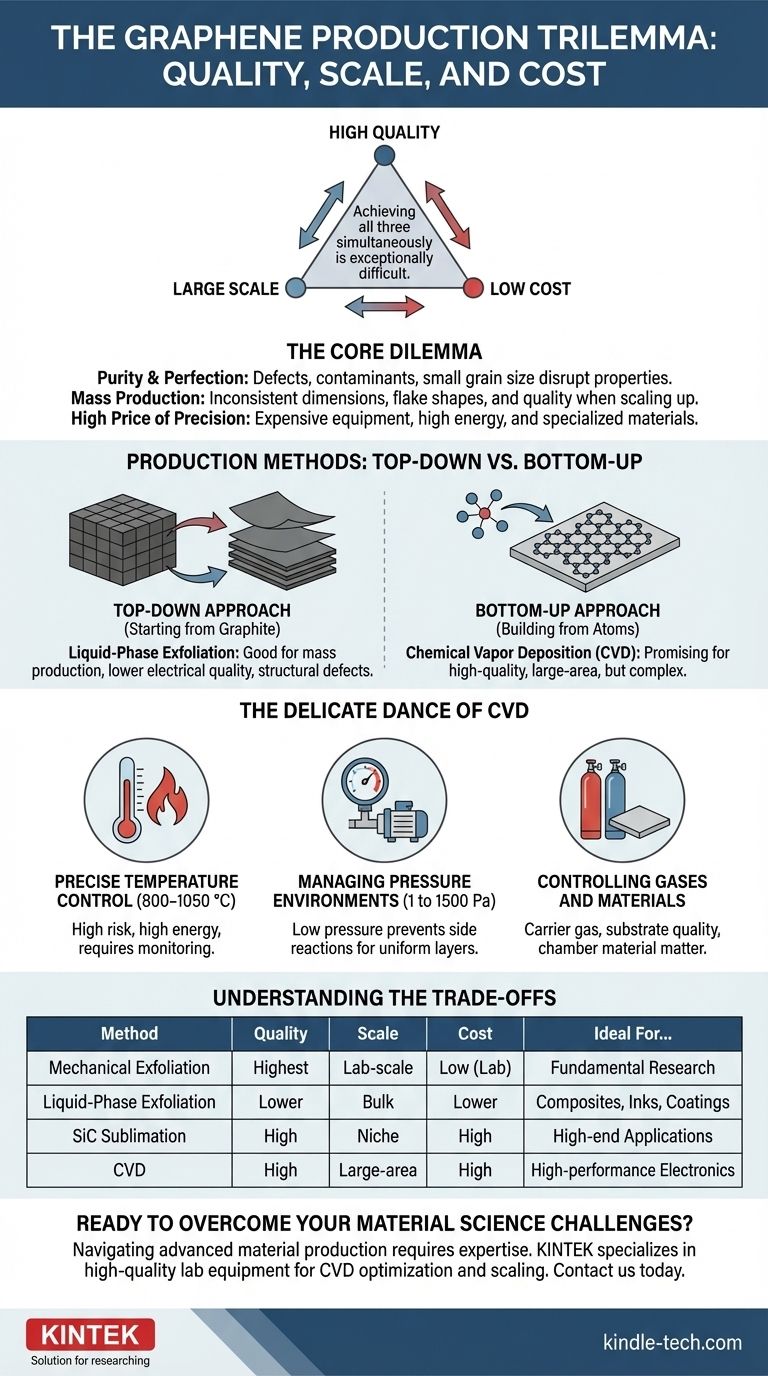

À la base, le défi de la production de graphène réside dans l'immense difficulté de concilier simultanément trois objectifs contradictoires : la haute qualité, la grande échelle et le faible coût. Bien que plusieurs méthodes existent, aucune ne satisfait actuellement les trois exigences, obligeant les producteurs à faire des compromis importants en fonction de l'application finale.

Le problème central de la production de graphène est un conflit fondamental entre les méthodes de fabrication. Les techniques qui produisent un graphène vierge et de haute qualité sont difficiles à mettre à l'échelle et coûteuses, tandis que les méthodes capables de production de masse donnent souvent un matériau présentant des défauts importants et des performances inférieures.

Le dilemme fondamental : qualité, échelle et coût

La promesse du graphène repose sur sa structure cristalline parfaite d'une épaisseur d'un seul atome. Toute déviation de cet état idéal compromet ses propriétés remarquables. Les principaux défis de production tournent autour du maintien de cette perfection pendant la fabrication.

Atteindre la pureté et la perfection

La qualité du graphène est définie par son intégrité structurelle. Les défauts, les contaminants et la petite taille de grain perturbent le flux d'électrons et affaiblissent le matériau. Produire une feuille uniforme d'une seule couche avec une grande taille de grain et zéro défaut est l'objectif ultime, mais cela reste un obstacle technique exceptionnellement difficile.

Le défi de la production de masse

Les méthodes qui fonctionnent parfaitement en laboratoire échouent souvent lorsqu'elles sont mises à l'échelle pour un usage industriel. Les techniques actuelles produisent du graphène avec des dimensions, des formes de flocons et une qualité globale incohérentes. La véritable production de masse nécessite un processus fiable et répétable qui fournit constamment un matériau de haute qualité, un objectif qui s'est avéré difficile à atteindre.

Le prix élevé de la précision

Même lorsque du graphène de haute qualité peut être produit, son coût est souvent prohibitif. Les méthodes telles que la sublimation du carbure de silicium (SiC) ou le dépôt chimique en phase vapeur (CVD) hautement contrôlé nécessitent des équipements coûteux, une consommation d'énergie élevée et des matériaux spécialisés, rendant le graphène résultant trop cher pour de nombreuses applications commerciales.

Méthodes de production : « Top-Down » contre « Bottom-Up »

La production de graphène est largement divisée en deux approches stratégiques, chacune avec son propre ensemble de défis.

L'approche « Top-Down » : à partir du graphite

Cette méthode implique la séparation des couches de graphène à partir du graphite en vrac.

L'exfoliation en phase liquide est la principale technique utilisée ici. Elle convient à la production de masse et peut générer de grandes quantités de flocons de graphène. Cependant, le processus produit souvent un matériau avec une qualité électrique inférieure et des défauts structurels, le rendant inapproprié pour l'électronique haute performance.

L'approche « Bottom-Up » : construction à partir d'atomes

Cette stratégie consiste à assembler le graphène atome par atome sur un substrat.

Le dépôt chimique en phase vapeur (CVD) est la principale méthode « bottom-up » et est largement considérée comme la technique la plus prometteuse pour produire du graphène de haute qualité et de grande surface adapté à un usage industriel. Cependant, sa complexité est son principal défi.

La danse délicate du dépôt chimique en phase vapeur (CVD)

Bien que le CVD soit la méthode la plus capable pour la production à l'échelle industrielle, c'est un processus compliqué et délicat qui exige une précision extrême. Le succès dépend de la gestion minutieuse de plusieurs conditions physiques interdépendantes.

Contrôle précis de la température

Le processus CVD fonctionne généralement à des températures très élevées, allant de 800 à 1050 °C. Bien que des températures plus élevées puissent augmenter les taux de réaction, elles introduisent également des risques plus importants, nécessitent plus d'énergie et exigent une surveillance attentive pour garantir la qualité de la couche de graphène.

Gestion des environnements de pression

La plupart des systèmes CVD utilisent une basse pression (LPCVD), allant de 1 à 1500 Pa. Cet environnement de basse pression est essentiel pour prévenir les réactions secondaires indésirables et déposer une couche de graphène plus uniforme sur le substrat.

Contrôle des gaz et des matériaux

La qualité finale du graphène dépend également fortement d'autres variables. Le gaz vecteur spécifique utilisé, la qualité du substrat (souvent du cuivre) et même le matériau de la chambre de réaction elle-même jouent un rôle important et doivent être méticuleusement contrôlés.

Comprendre les compromis

Aucune méthode de production unique n'est universellement supérieure. Le choix est toujours dicté par l'application prévue et les compromis acceptables en matière de qualité, d'échelle et de coût.

Exfoliation mécanique

Cette méthode à l'échelle du laboratoire produit des flocons de graphène de la plus haute qualité. Elle est parfaite pour la recherche fondamentale mais totalement inadaptée à toute forme de production de masse.

Exfoliation en phase liquide

Cette technique est le cheval de bataille des applications en vrac. Elle est idéale pour produire de grandes quantités de graphène destinées à être utilisées dans des composites, des encres et des revêtements où les propriétés électriques vierges ne sont pas la priorité.

Sublimation SiC

Ce processus crée du graphène de haute qualité directement sur une tranche de carbure de silicium. Cependant, le coût extrêmement élevé du substrat et du processus lui-même limite son utilisation à des applications de niche et haut de gamme.

Dépôt chimique en phase vapeur (CVD)

Le CVD représente la meilleure voie vers des applications de grande surface et haute performance telles que les électrodes transparentes et l'électronique avancée. Ses principaux inconvénients sont la complexité du processus et les coûts associés.

Faire le bon choix pour votre objectif

La méthode de production optimale est définie par votre objectif final.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique reste la référence pour produire des échantillons quasi parfaits pour l'étude scientifique.

- Si votre objectif principal est les composites industriels ou les encres à grand volume : L'exfoliation en phase liquide fournit l'échelle nécessaire à un coût raisonnable, sacrifiant la qualité vierge.

- Si votre objectif principal est l'électronique haute performance ou les films de grande surface : Le dépôt chimique en phase vapeur (CVD) est la seule voie viable, nécessitant un investissement important dans le contrôle et l'optimisation des processus.

En fin de compte, combler le fossé entre le potentiel du graphène et son adoption généralisée dépend de la maîtrise de l'interaction complexe entre la qualité de production, l'échelle et le coût.

Tableau récapitulatif :

| Défi | Problème clé | Méthode(s) de production courante(s) |

|---|---|---|

| Atteindre une haute qualité | Les défauts, les contaminants et la petite taille de grain compromettent les propriétés. | Exfoliation mécanique, CVD, Sublimation SiC |

| Mise à l'échelle de la production | Dimensions, formes des flocons et qualité incohérentes lors du passage du laboratoire à l'industrie. | Exfoliation en phase liquide, CVD |

| Réduction des coûts | Équipement coûteux, forte consommation d'énergie et matériaux spécialisés font grimper le prix. | Exfoliation en phase liquide (coût inférieur, qualité inférieure) |

| Sélection de la méthode | Équilibrer la qualité, l'échelle et le coût en fonction de l'application finale. | Toutes les méthodes impliquent des compromis importants |

Prêt à relever vos défis en science des matériaux ?

Naviguer dans les complexités de la production de matériaux avancés nécessite une expertise et des équipements de précision. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins exigeants des laboratoires modernes.

Que vous optimisiez un processus CVD pour la synthèse du graphène ou que vous augmentiez la production pour des applications industrielles, nos solutions sont conçues pour améliorer votre recherche et développement, améliorer le contrôle des processus et vous aider à obtenir des résultats plus cohérents et fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire et vous aider à repousser les limites de la science des matériaux.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces