En bref, les principaux défis du soudage de l'acier inoxydable proviennent de ses propriétés physiques et chimiques uniques. Contrairement à l'acier au carbone, il a une faible conductivité thermique et une dilatation thermique élevée, ce qui entraîne un gauchissement. Il est également très susceptible de perdre sa résistance à la corrosion s'il est surchauffé et est facilement contaminé par des métaux moins nobles.

Le soudage de l'acier inoxydable est moins une question de simple assemblage de métaux que de préservation de ses propriétés uniques. Le succès repose sur un contrôle précis de la chaleur pour éviter la déformation et une discipline métallurgique pour maintenir sa résistance à la corrosion caractéristique.

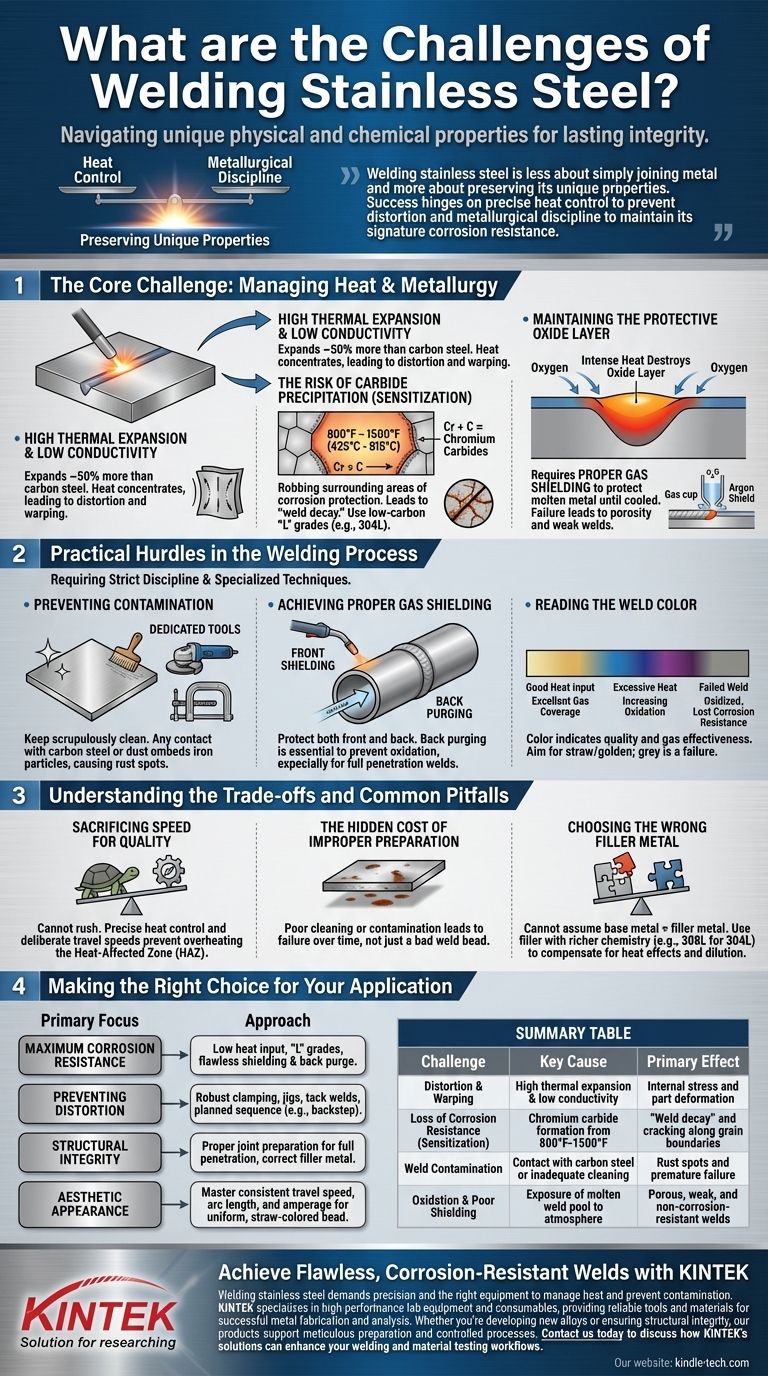

Le défi principal : Gérer la chaleur et la métallurgie

Les plus grandes forces de l'acier inoxydable – sa dureté et sa résistance à la corrosion – sont aussi la source de ses défis de soudage. Le processus de soudage soumet le métal à des conditions extrêmes qui peuvent compromettre ces mêmes propriétés.

Dilatation thermique élevée et faible conductivité

L'acier inoxydable se dilate environ 50 % de plus que l'acier au carbone lorsqu'il est chauffé. Simultanément, c'est un mauvais conducteur de chaleur, ce qui signifie que la chaleur de l'arc de soudage ne se dissipe pas rapidement et reste concentrée dans une petite zone.

Cette combinaison est la cause principale de la déformation et du gauchissement. La zone localisée devient extrêmement chaude et se dilate rapidement tandis que le métal environnant reste froid, créant une immense contrainte interne qui tire et tord le matériau à mesure qu'il refroidit.

Le risque de précipitation de carbures (sensibilisation)

La résistance à la corrosion de l'acier inoxydable provient du chrome, qui forme une couche passive et protectrice d'oxyde de chrome à la surface.

Si les aciers inoxydables austénitiques courants (comme le grade 304) sont maintenus dans une plage de température d'environ 800°F à 1500°F (425°C à 815°C) trop longtemps, le chrome peut se lier au carbone de l'acier. Cela forme des carbures de chrome le long des joints de grains.

Ce processus, appelé sensibilisation, prive les zones environnantes du chrome nécessaire à la protection contre la corrosion. La soudure peut sembler parfaite, mais elle sera très vulnérable à la rouille et à la fissuration le long de ces limites appauvries, une défaillance connue sous le nom de "corrosion intergranulaire". L'utilisation de grades "L" à faible teneur en carbone, tels que le 304L, aide à atténuer ce risque.

Maintien de la couche d'oxyde protectrice

La chaleur intense de l'arc de soudage détruit la couche passive d'oxyde de chrome. Si le bain de fusion est exposé à l'oxygène de l'atmosphère, il s'oxydera rapidement, ce qui entraînera une soudure poreuse, faible et non résistante à la corrosion.

Cela rend un bon blindage gazeux absolument essentiel pour protéger le métal en fusion de l'atmosphère jusqu'à ce qu'il ait refroidi.

Obstacles pratiques dans le processus de soudage

Au-delà de la théorie métallurgique, les soudeurs sont confrontés à plusieurs défis pratiques qui exigent une discipline stricte et des techniques spécialisées.

Prévention de la contamination

L'acier inoxydable doit être scrupuleusement propre. Tout contact avec des outils en acier au carbone, des meules ou même de la poussière en suspension dans l'air peut incruster des particules de fer dans la surface.

Ces particules de fer libres ne sont pas protégées par la couche d'oxyde de chrome et rouilleront, créant de petites taches de corrosion qui peuvent compromettre l'ensemble de la pièce. Pour cette raison, tous les outils – brosses, pinces et meuleuses – doivent être exclusivement dédiés à l'acier inoxydable.

Obtention d'un blindage gazeux approprié

Pour éviter l'oxydation, l'avant et l'arrière de la soudure doivent être protégés de l'atmosphère. Alors que la torche de soudage assure le blindage à l'avant, l'arrière de la racine de la soudure est vulnérable.

Cela nécessite un purging arrière, le processus de remplissage de l'intérieur d'un tuyau ou de l'arrière d'un joint avec un gaz inerte (généralement de l'argon). Ne pas purger l'arrière d'une soudure en acier inoxydable, en particulier sur une soudure à pleine pénétration, garantit l'oxydation et entraînera une défaillance prématurée.

Lecture de la couleur de la soudure

La couleur finale d'une soudure en acier inoxydable est un indicateur direct de la qualité de la soudure et de l'efficacité du blindage gazeux.

Une couleur paille claire ou dorée indique un apport de chaleur approprié et une excellente couverture gazeuse. À mesure que la couleur vire au bleu, au violet, puis à un gris terne, cela signifie une chaleur excessive et des niveaux croissants d'oxydation. Une soudure grise et croûteuse est oxydée, a perdu sa résistance à la corrosion et doit être considérée comme une soudure défectueuse.

Comprendre les compromis et les pièges courants

Le soudage réussi de l'acier inoxydable implique souvent d'équilibrer des priorités concurrentes et d'éviter les erreurs courantes qui peuvent entraîner des défaillances cachées.

Sacrifier la vitesse pour la qualité

La nécessité d'un contrôle précis de la chaleur signifie que vous ne pouvez pas précipiter une soudure en acier inoxydable. Le mantra est d'utiliser suffisamment de chaleur pour une bonne fusion, mais de se déplacer assez rapidement pour éviter de surchauffer la Zone Affectée Thermiquement (ZAT). Cet équilibre délicat nécessite souvent des réglages d'ampérage plus faibles et des vitesses de déplacement plus délibérées par rapport à l'acier au carbone.

Le coût caché d'une préparation inappropriée

Une soudure peut sembler structurellement saine en surface, mais si le matériau n'a pas été correctement nettoyé ou a été contaminé par de l'acier au carbone, elle échouera avec le temps. Les taches de rouille qui apparaissent des semaines plus tard sont le résultat direct d'une mauvaise préparation, et non d'un cordon de soudure défectueux.

Choisir le mauvais métal d'apport

Vous ne pouvez pas supposer qu'une baguette d'apport 304 est toujours correcte pour un métal de base 304. Pour compenser les effets de la chaleur et la dilution pendant le soudage, il est courant d'utiliser un métal d'apport avec une chimie légèrement plus riche, comme le 308L, pour souder le 304L. L'utilisation d'un mauvais métal d'apport peut entraîner une soudure sujette à la fissuration ou dépourvue de la résistance à la corrosion requise.

Faire le bon choix pour votre application

Votre approche de soudage doit être adaptée aux exigences principales du produit fini.

- Si votre objectif principal est une résistance maximale à la corrosion : Privilégiez un faible apport de chaleur, utilisez des matériaux de grade "L" et assurez un blindage gazeux impeccable avec une purge arrière complète.

- Si votre objectif principal est de prévenir la déformation : Utilisez des serrages et des gabarits robustes, placez stratégiquement les soudures par points et utilisez une séquence planifiée (comme le soudage en pas arrière) pour répartir les contraintes thermiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez une préparation de joint appropriée pour une pleine pénétration et sélectionnez le métal d'apport correct pour les matériaux de base spécifiques à assembler.

- Si votre objectif principal est l'apparence esthétique : Maîtrisez une vitesse de déplacement, une longueur d'arc et un ampérage constants pour produire un cordon de soudure uniforme de couleur paille.

La maîtrise de ces principes transforme le soudage de l'acier inoxydable d'un défi en un métier prévisible et reproductible.

Tableau récapitulatif :

| Défi | Cause principale | Effet principal |

|---|---|---|

| Déformation et gauchissement | Dilatation thermique élevée et faible conductivité | Contrainte interne et déformation de la pièce |

| Perte de résistance à la corrosion (sensibilisation) | Formation de carbure de chrome entre 800°F et 1500°F | 'Corrosion intergranulaire' et fissuration le long des joints de grains |

| Contamination de la soudure | Contact avec de l'acier au carbone ou nettoyage insuffisant | Taches de rouille et défaillance prématurée |

| Oxydation et mauvais blindage | Exposition du bain de fusion à l'atmosphère | Soudures poreuses, faibles et non résistantes à la corrosion |

Obtenez des soudures impeccables et résistantes à la corrosion avec KINTEK

Le soudage de l'acier inoxydable exige de la précision et le bon équipement pour gérer la chaleur et prévenir la contamination. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, fournissant les outils et matériaux fiables dont votre laboratoire a besoin pour une fabrication et une analyse métalliques réussies.

Que vous développiez de nouveaux alliages ou que vous assuriez l'intégrité structurelle des composants, nos produits soutiennent la préparation méticuleuse et les processus contrôlés essentiels au soudage de l'acier inoxydable.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer vos flux de travail de soudage et d'essai de matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four à vide graphite pour la graphitisation de matériaux négatifs

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités