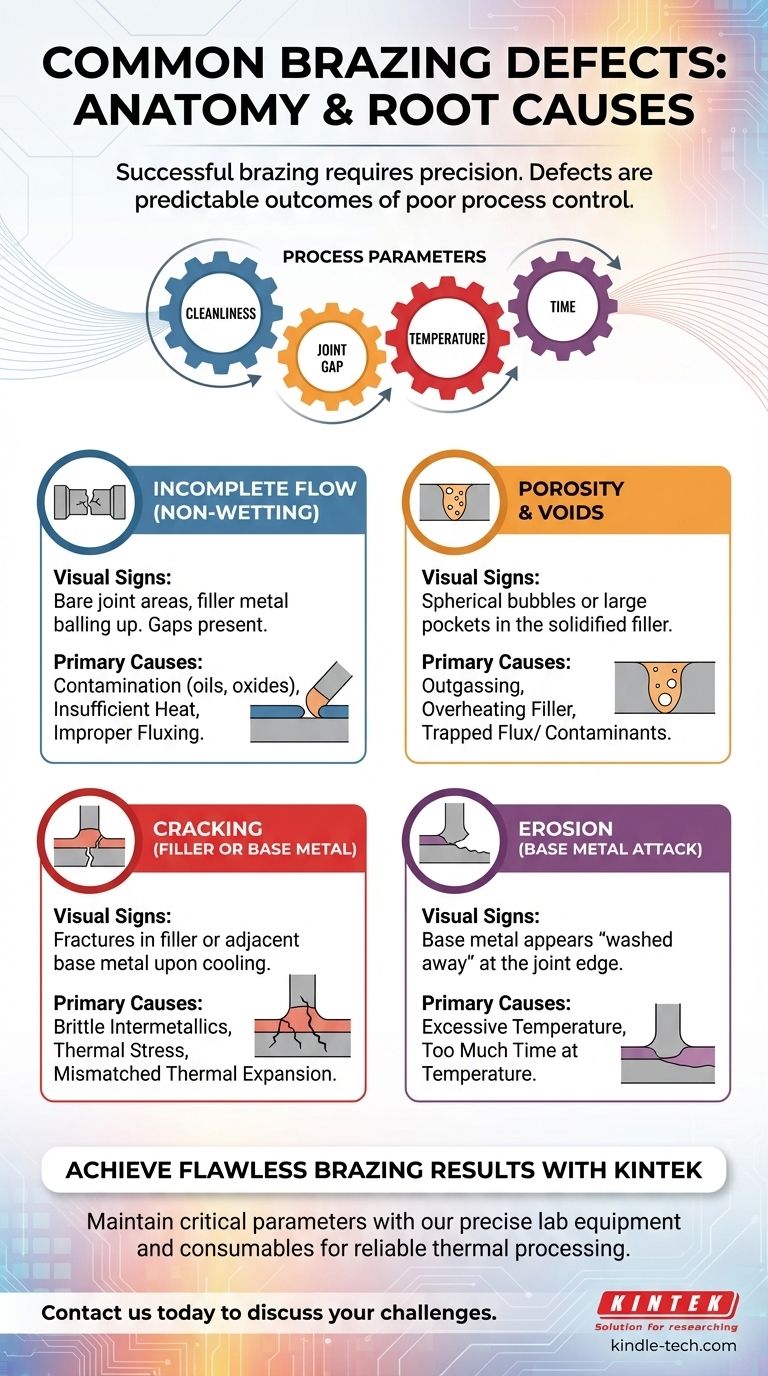

Le brasage réussi est un processus de précision, mais lorsque les choses tournent mal, les défauts qui apparaissent sont rarement un mystère. Les défauts de brasage les plus courants comprennent l'écoulement incomplet du métal d'apport (non-mouillage), la porosité ou les vides dans le joint, les fissures dans le métal d'apport ou le métal de base, et l'érosion du matériau de base par le métal d'apport. Ces problèmes remontent presque toujours à une défaillance de l'un des quatre paramètres clés du processus : la propreté, l'interstice du joint, la température ou le temps.

Le point essentiel à retenir est que les défauts de brasage ne sont pas des événements aléatoires. Ce sont des résultats prévisibles de variables contrôlables. En gérant systématiquement la propreté des pièces, la conception du joint, la température de chauffage et le temps passé à température, vous pouvez éliminer la grande majorité des défaillances courantes du brasage.

L'anatomie d'un défaut de brasage

Comprendre à quoi ressemble un défaut est la première étape pour en diagnostiquer la cause. La plupart des problèmes entrent dans l'une des quelques catégories courantes.

Écoulement incomplet ou « Non-mouillage »

C'est sans doute le défaut le plus fréquent. Il se produit lorsque le métal d'apport en fusion ne parvient pas à s'écouler et à remplir toute la zone du joint, laissant des vides et créant une liaison faible.

À l'inspection, vous verrez des zones de l'interface du joint qui sont complètement dépourvues de métal d'apport. Le métal d'apport peut s'être aggloméré au point d'application au lieu d'être aspiré dans l'interstice par capillarité.

C'est un signe classique de contamination (comme des huiles ou des oxydes), de chaleur insuffisante ou d'un fluxage inapproprié. Le métal d'apport ne peut adhérer qu'à un métal de base propre et suffisamment chaud.

Porosité et Vides

La porosité fait référence à de petites bulles de gaz sphériques piégées dans le métal d'apport solidifié. Les vides sont des poches plus grandes de forme irrégulière qui peuvent être causées par un gaz piégé ou par un défaut de remplissage complet du joint par le métal d'apport.

Ces deux défauts agissent comme des concentrateurs de contraintes et réduisent la section transversale du joint, compromettant gravement sa résistance mécanique et son étanchéité. La porosité est souvent causée par le dégazage des métaux de base, l'ébullition du métal d'apport lui-même s'il est surchauffé, ou les gaz résultant de réactions avec un flux piégé ou des contaminants.

Fissuration (Métal d'apport ou Métal de base)

Les fissures sont des fractures qui peuvent apparaître soit dans le métal d'apport de brasage lors de son refroidissement, soit dans le métal de base adjacent.

Les fissures dans le métal d'apport indiquent souvent la formation d'un composé intermétallique fragile ou que le joint a été soumis à une contrainte pendant le refroidissement.

Les fissures dans le métal de base sont généralement causées par un choc thermique ou des contraintes induites par la dilatation thermique différente entre les deux matériaux assemblés. C'est une préoccupation majeure lors du brasage de matériaux dissemblables, comme l'acier et le cuivre.

Érosion (Attaque du métal de base)

L'érosion est la dissolution du métal de base par le métal d'apport liquide. Bien qu'une certaine interaction soit nécessaire pour une bonne liaison métallurgique, une érosion excessive peut amincir le matériau de base, affaiblissant l'assemblage.

Ce défaut apparaît comme un « lavage » du métal de base au bord du joint. Il est le résultat direct d'une température trop élevée ou d'un temps trop long à la température de brasage. Certains métaux d'apport sont également plus agressifs envers certains métaux de base.

Comprendre les causes profondes

Les défauts sont des symptômes. Pour les résoudre, vous devez traiter la cause sous-jacente, qui est presque toujours liée aux paramètres fondamentaux du processus.

Le rôle critique de la propreté

La cause la plus fréquente des défauts de brasage est un manque de propreté. Le brasage repose sur un contact métal-métal intime.

Tous les contaminants de surface — huiles, graisse, saleté et surtout oxydes — agiront comme une barrière, empêchant le métal d'apport de mouiller et d'adhérer au matériau de base. C'est la cause principale de l'écoulement incomplet.

Le paradoxe de l'interstice du joint

L'action capillaire, la force qui attire le métal d'apport dans le joint, dépend fortement de l'interstice entre les pièces.

Un interstice idéal est généralement très faible, souvent entre 0,001" et 0,005" (0,025 mm - 0,127 mm). Un interstice trop petit peut restreindre l'écoulement du métal d'apport, tandis qu'un interstice trop grand fera s'effondrer la force capillaire, entraînant des vides ou un remplissage incomplet.

Maîtriser la température et le temps

La température et le temps sont les paramètres essentiels qui contrôlent la réaction métallurgique.

- Température insuffisante : Si les métaux de base ne sont pas chauffés à la température d'écoulement du métal d'apport, celui-ci ne fondra pas et ne s'écoulera pas correctement.

- Température ou temps excessifs : Comme mentionné pour le défaut d'érosion, maintenir l'assemblage à température trop longtemps ou à une chaleur trop élevée peut provoquer des réactions indésirables, l'érosion du métal de base et potentiellement altérer les propriétés du métal de base (par exemple, réduire la dureté).

Faire le bon choix pour votre objectif

Pour obtenir des joints constants et de haute qualité, vous devez passer de la correction des défauts à leur prévention en contrôlant le processus.

- Si votre objectif principal est de dépanner des défaillances existantes : Commencez par sectionner et inspecter un joint défaillant pour identifier le type de défaut (par exemple, non-mouillage, porosité), puis auditez votre processus de pré-nettoyage et vos relevés de validation de température.

- Si votre objectif principal est de développer un nouveau processus de brasage : Privilégiez la conception du joint avec un interstice correct et constant et réalisez des éprouvettes tests pour régler la température et le temps optimaux avant de passer à la production.

- Si votre objectif principal est d'améliorer la qualité globale : Mettez en œuvre des contrôles de processus rigoureux, en particulier pour le nettoyage des pièces et la méthode de chauffage, afin d'assurer une cohérence absolue d'un joint à l'autre.

La maîtrise de ces principes fondamentaux transforme le brasage d'un défi complexe en un processus de fabrication fiable et reproductible.

Tableau récapitulatif :

| Défaut | Signes visuels | Causes principales |

|---|---|---|

| Écoulement incomplet (Non-mouillage) | Zones de joint nues, métal d'apport aggloméré | Contamination, chaleur insuffisante, fluxage inapproprié |

| Porosité et Vides | Bulles sphériques ou grandes poches dans le joint | Dégazage, surchauffe du métal d'apport, flux/contaminants piégés |

| Fissuration | Fractures dans le métal d'apport ou le métal de base | Intermétalliques fragiles, stress thermique, dilatation différente |

| Érosion | Le métal de base semble « lavé » au bord du joint | Température excessive ou temps excessif à température |

Obtenez des résultats de brasage impeccables avec KINTEK

Vous rencontrez des difficultés avec des joints de brasage incohérents ou des retouches coûteuses ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables de précision nécessaires pour un traitement thermique fiable. Nos solutions vous aident à maintenir les paramètres critiques — propreté, température et temps — essentiels pour un brasage sans défaut.

Que vous cherchiez à résoudre un problème persistant ou à développer un nouveau processus de brasage de haute qualité, notre expertise peut vous aider à améliorer la résistance, la cohérence et le rendement des joints.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de brasage et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire