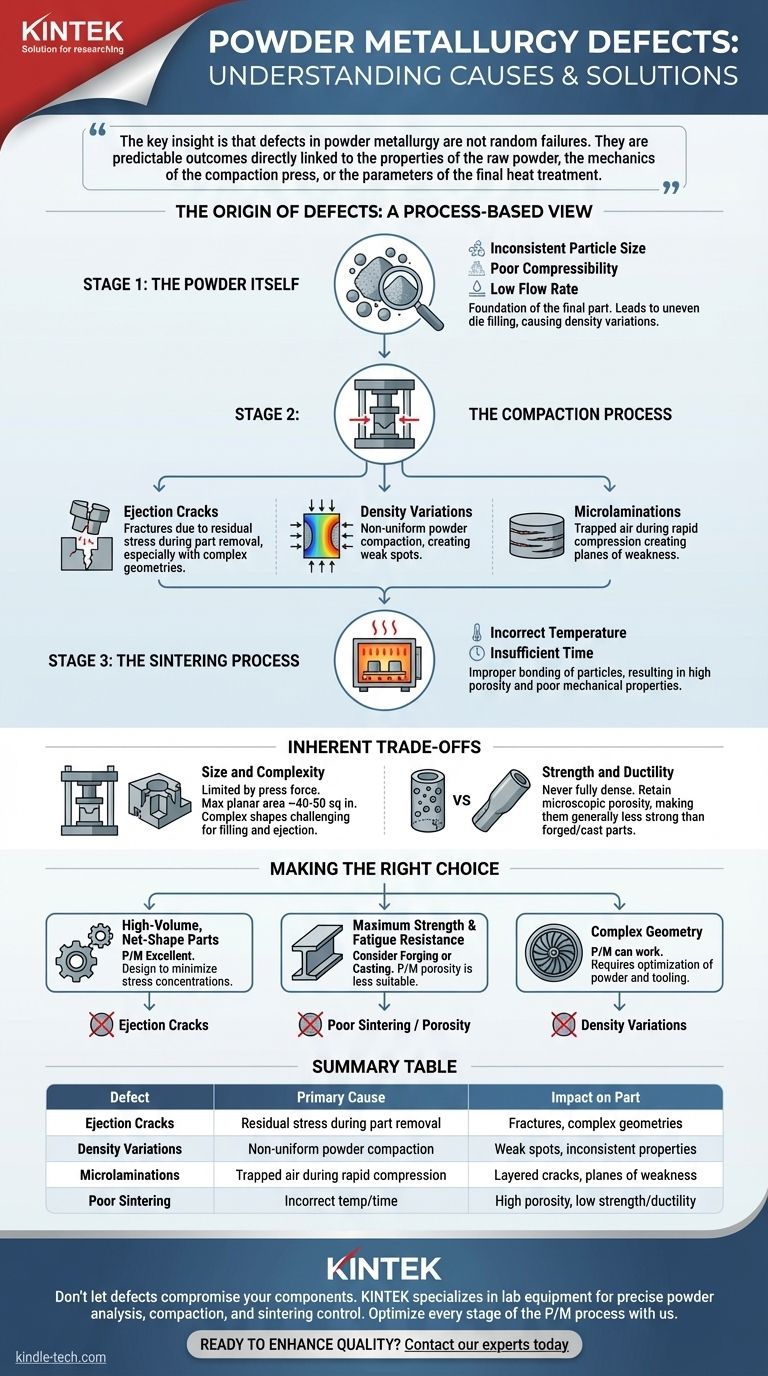

Les défauts les plus courants en métallurgie des poudres sont les fissures d'éjection, les variations de densité, les microlaminations et le frittage insuffisant. Ces problèmes découlent du processus unique en trois étapes de la P/M : la préparation de la poudre, sa compaction sous une pression immense et son chauffage pour lier les particules entre elles.

L'idée clé est que les défauts en métallurgie des poudres ne sont pas des défaillances aléatoires. Ce sont des résultats prévisibles directement liés aux propriétés de la poudre brute, à la mécanique de la presse de compaction ou aux paramètres du traitement thermique final.

L'origine des défauts : une approche basée sur le processus

Comprendre l'origine des défauts nécessite d'examiner les étapes fondamentales du processus de métallurgie des poudres. Un problème à n'importe quelle étape aura inévitablement un impact sur la qualité du composant final.

Étape 1 : La poudre elle-même

Les caractéristiques de la poudre métallique sont la base de la pièce finale. Une poudre de mauvaise qualité rend impossible la fabrication d'une pièce de haute qualité.

Des facteurs tels qu'une taille de particule incohérente, une faible compressibilité ou un faible débit peuvent entraîner un remplissage inégal de la cavité de la matrice. C'est une cause principale de variations de densité avant même que la presse ne commence son cycle.

Étape 2 : Le processus de compaction

C'est ici que la poudre lâche est pressée pour former un compact "vert" solide mais fragile. Les forces immenses et les mouvements mécaniques impliqués sont une source courante de défauts.

Fissures d'éjection

Ce sont des fractures qui se produisent lorsque le compact vert est expulsé de la matrice. Elles sont souvent causées par des contraintes résiduelles de la phase de compaction, en particulier dans les pièces aux géométries complexes ou aux changements brusques de section transversale.

Variations de densité

Comme la pression est appliquée par le haut et par le bas, il est difficile d'obtenir une densité parfaitement uniforme sur toute la pièce. La poudre ne s'écoule pas comme un liquide, de sorte que les zones plus éloignées des poinçons peuvent être moins compactées, créant des points faibles.

Microlaminations

Ce sont de fines fissures stratifiées qui se forment perpendiculairement à la direction de pressage. Elles sont souvent causées par l'air piégé dans la poudre lors d'une compression rapide, créant des plans de faiblesse au sein du compact.

Étape 3 : Le processus de frittage

Le frittage est un traitement thermique en dessous du point de fusion du matériau qui lie les particules métalliques, conférant à la pièce sa résistance finale.

Un frittage insuffisant est un défaut critique. Si la température est trop basse ou le temps trop court, les liaisons métallurgiques entre les particules seront faibles. Il en résulte une pièce avec une porosité élevée et de faibles propriétés mécaniques, telles qu'une faible résistance et ductilité.

Comprendre les compromis inhérents

Au-delà des défauts spécifiques, il est crucial de comprendre les limitations fondamentales du processus P/M lui-même. Ce ne sont pas des échecs, mais des compromis inhérents que vous devez prendre en compte lors de la phase de conception.

Taille et complexité

Le processus P/M est limité par la force de la presse de compaction. Les plus grandes presses industrielles ne peuvent produire des pièces que jusqu'à environ 40-50 pouces carrés de surface plane. Les formes extrêmement complexes peuvent également être difficiles, car elles rendent difficile le remplissage uniforme de la poudre et l'éjection sûre de la pièce.

Résistance et ductilité

Les pièces P/M ne sont presque jamais entièrement denses. Elles conservent un certain niveau de porosité microscopique même après frittage. Pour cette raison, elles ne sont généralement pas aussi solides ou ductiles que les composants produits par forgeage ou moulage, qui donnent des matériaux entièrement denses.

Faire le bon choix pour votre objectif

Comprendre ces défauts et limitations potentiels vous permet d'utiliser efficacement la métallurgie des poudres pour les bonnes applications.

- Si votre objectif principal est des pièces à grand volume, à forme nette et de complexité modérée : La P/M est un excellent choix, mais vous devez concevoir le composant pour minimiser les concentrations de contraintes qui peuvent entraîner des fissures d'éjection.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Vous devriez envisager le forgeage ou le moulage, car la porosité inhérente des pièces P/M les rend moins adaptées aux applications structurelles les plus exigeantes.

- Si votre objectif principal est une géométrie complexe : La P/M peut fonctionner, mais le succès nécessite une collaboration étroite avec un fabricant qualifié pour optimiser la sélection de la poudre et la conception de l'outillage afin d'éviter les variations de densité.

En anticipant ces problèmes potentiels, vous pouvez tirer parti efficacement des avantages de la métallurgie des poudres pour créer des pièces complexes avec un usinage minimal.

Tableau récapitulatif :

| Défaut | Cause principale | Impact sur la pièce |

|---|---|---|

| Fissures d'éjection | Contrainte résiduelle lors du retrait de la pièce de la matrice | Fractures, surtout dans les géométries complexes |

| Variations de densité | Compaction non uniforme de la poudre dans la matrice | Points faibles, propriétés mécaniques incohérentes |

| Microlaminations | Air piégé lors d'une compression rapide | Fissures stratifiées, plans de faiblesse |

| Frittage insuffisant | Température/temps incorrects pendant le traitement thermique | Porosité élevée, faible résistance et ductilité |

Ne laissez pas les défauts compromettre vos composants.

Comprendre les causes profondes des défauts de la métallurgie des poudres est la première étape de la prévention. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à l'analyse précise des poudres, à la compaction et au contrôle du frittage. Notre expertise vous aide à optimiser chaque étape du processus P/M, de la sélection de la poudre au traitement thermique final, garantissant que vous atteignez la densité, la résistance et les géométries complexes souhaitées pour les besoins spécifiques de votre laboratoire.

Prêt à améliorer la qualité et la fiabilité de vos pièces de métallurgie des poudres ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique manuelle à froid CIP pour pastilles

Les gens demandent aussi

- Quel est le rôle de la pompe à débit constant et à pression constante dans le core flooding ? Master Deep Granite Stimulation

- Comment le traitement thermique prévient-il la corrosion ? Obtenir une microstructure uniforme pour bloquer les attaques corrosives

- Quel est l'appareil courant typique utilisé pour le chauffage ? Un guide des plaques chauffantes, des becs, des manteaux chauffants et des bains

- Quelles sont les précautions à prendre pour le traitement thermique de l'acier ? Maîtriser la température, le temps et le refroidissement pour réussir

- Quels matériaux sont utilisés comme matériaux résistants aux hautes températures ? Un guide des superalliages, des céramiques et des composites

- Quels sont les autres termes utilisés pour décrire le processus de frittage ? Vocabulaire essentiel de l'industrie

- Comment fonctionne le pulvérisation cathodique réactive ? Maîtrisez le dépôt de couches minces pour des revêtements supérieurs

- Quelle biomasse est utilisée pour la pyrolyse ? Alignez la matière première avec votre processus pour un bio-huile, un biochar ou un carburant optimal