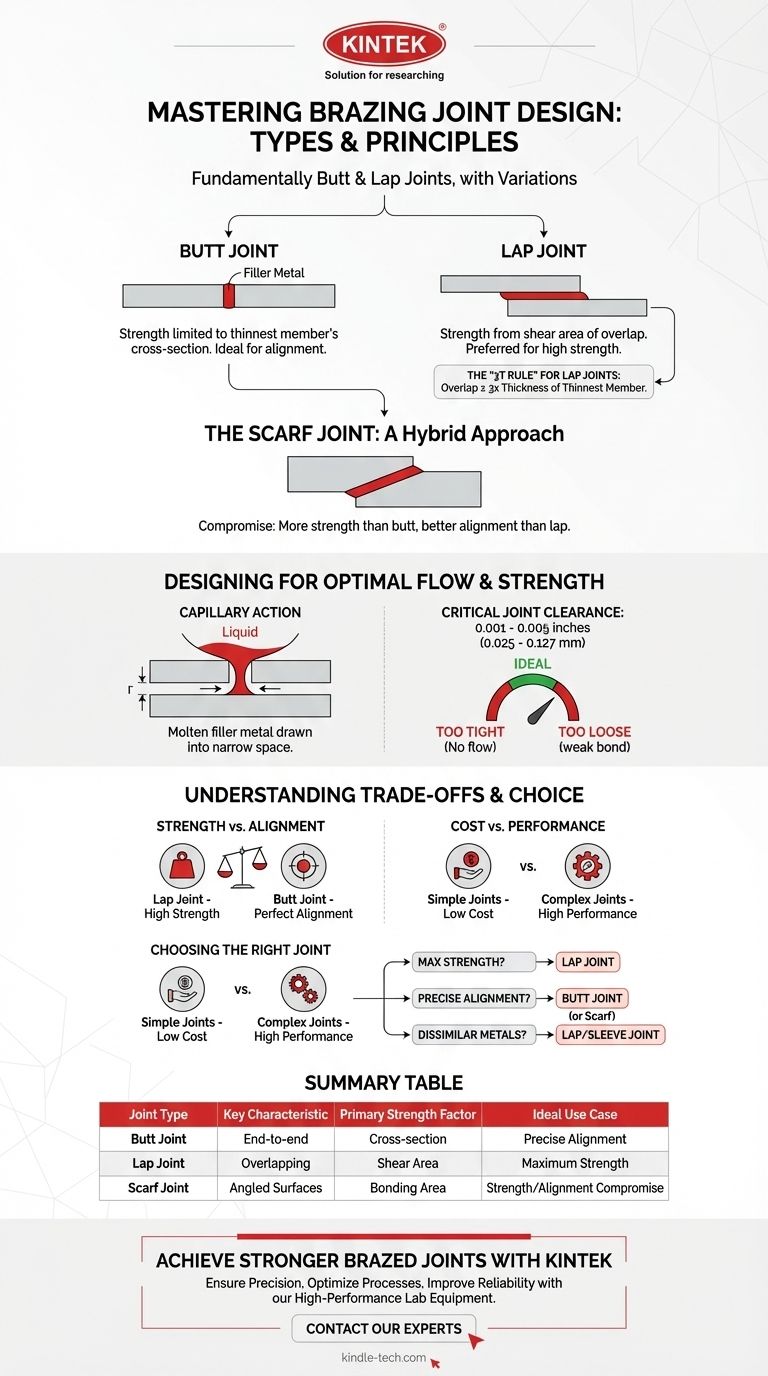

À la base, il existe deux types fondamentaux de joints de brasage : le joint bout à bout et le joint à recouvrement. Bien que d'autres conceptions existent, elles sont presque toujours des variations ou des combinaisons de ces deux configurations primaires. Le choix entre elles est la décision la plus critique dans la conception d'un assemblage brasé robuste et fiable.

L'objectif du brasage est de créer un joint aussi solide, voire plus solide, que les métaux de base assemblés. Cette résistance est dérivée presque entièrement de la surface de cisaillement du métal d'apport, c'est pourquoi le joint à recouvrement, avec ses surfaces qui se chevauchent, est la pierre angulaire de la conception de brasage à haute résistance.

Les conceptions de joints fondamentales : Bout à bout vs. Recouvrement

Comprendre les forces et les faiblesses fondamentales des joints bout à bout et à recouvrement est la première étape vers la conception pour la fabricabilité et la fiabilité.

Le joint bout à bout

Un joint bout à bout est formé lorsque les deux éléments sont joints bout à bout. Les bords des pièces sont placés l'un contre l'autre avec un petit espace uniforme pour le métal d'apport.

La principale faiblesse d'un joint bout à bout est que sa résistance est limitée à la section transversale de l'élément le plus mince. Le joint est soumis à une tension ou une compression, ce qui n'est pas la condition de chargement idéale pour un métal d'apport brasé.

Le joint à recouvrement

Un joint à recouvrement est créé en superposant les deux éléments. Le métal d'apport s'écoule entre ces surfaces qui se chevauchent.

C'est la conception préférée pour la plupart des applications de brasage. La résistance d'un joint à recouvrement est déterminée par sa surface de cisaillement (la zone de chevauchement), et non par la section transversale des pièces. En augmentant simplement le chevauchement, vous pouvez créer un joint qui est significativement plus solide que les métaux de base eux-mêmes.

Le joint en sifflet : Une approche hybride

Un joint en sifflet est essentiellement un joint bout à bout angulaire. En coupant les extrémités d'accouplement en biais au lieu de les couper droit, vous augmentez la surface disponible pour la liaison.

Cette conception offre un compromis. Elle offre plus de résistance qu'un joint bout à bout standard tout en maintenant un meilleur alignement et un profil plus lisse qu'un joint à recouvrement. Cependant, elle nécessite une préparation plus complexe des pièces.

Concevoir pour un flux de métal d'apport et une résistance optimaux

Le type de joint n'est qu'une partie de l'équation. Une connexion brasée réussie dépend de la conception en fonction de la physique du processus de brasage lui-même.

Le principe de l'action capillaire

Le brasage fonctionne grâce à l'action capillaire. C'est le phénomène par lequel un liquide (le métal d'apport fondu) est automatiquement aspiré dans un espace étroit entre des surfaces solides (les métaux de base).

Un joint correctement conçu crée les conditions idéales pour que l'action capillaire tire le métal d'apport complètement à travers toute l'interface du joint, assurant une liaison sans vide.

Le rôle critique du jeu de joint

Le jeu de joint est l'espace entre les deux surfaces d'accouplement. C'est peut-être le facteur le plus important dans la conception d'un joint.

Si le jeu est trop serré, le métal d'apport ne peut pas s'écouler dans le joint. S'il est trop lâche, l'action capillaire sera faible, et la liaison résultante sera mince et sujette aux vides et à la porosité, réduisant drastiquement sa résistance.

Pour la plupart des métaux d'apport courants, le jeu idéal est compris entre 0,001 et 0,005 pouce (0,025 à 0,127 mm).

La "règle des 3T" pour les joints à recouvrement

Une règle empirique largement acceptée pour la conception de joints à recouvrement solides est la "règle des 3T".

Celle-ci stipule que la longueur du chevauchement doit être d'au moins trois fois l'épaisseur de l'élément le plus mince à assembler. Le respect de cette règle garantit généralement que le joint brasé sera plus solide que les métaux de base.

Comprendre les compromis dans la conception des joints

Chaque choix de conception implique d'équilibrer des facteurs concurrents. Le choix d'un type de joint n'est pas différent et vous oblige à peser la performance par rapport à la fabricabilité.

Résistance vs. Alignement

Un joint à recouvrement offre une résistance supérieure mais peut introduire un décalage dans l'assemblage, ce qui peut être inacceptable. Un joint bout à bout maintient un alignement parfait mais au prix d'une résistance significativement plus faible.

Coût vs. Performance

Les joints bout à bout et à recouvrement simples sont les plus faciles et les moins chers à préparer. Des conceptions plus complexes comme les joints en sifflet ou les joints emboîtés personnalisés (par exemple, les joints à manchon pour les tubes) offrent de meilleures performances mais nécessitent un usinage plus précis, ce qui augmente les coûts.

L'impact des métaux dissemblables

Le brasage excelle dans l'assemblage de métaux dissemblables, comme le cuivre à l'acier. Cependant, ces matériaux ont souvent des taux de dilatation thermique différents. Un joint à recouvrement est généralement plus tolérant dans ces situations, car il peut mieux s'adapter aux contraintes qui s'accumulent pendant le chauffage et le refroidissement. Un joint bout à bout entre deux matériaux avec des taux de dilatation très différents est plus susceptible de céder.

Choisir le bon joint pour votre application

Votre choix de conception doit être dicté par l'exigence principale de la pièce finie.

- Si votre objectif principal est une résistance et une fiabilité maximales : Utilisez un joint à recouvrement. Assurez-vous que le chevauchement respecte la "règle des 3T" et que le jeu du joint est étroitement contrôlé pour une action capillaire correcte.

- Si votre objectif principal est de maintenir des dimensions et un alignement précis : Commencez par un joint bout à bout. Si une plus grande résistance est nécessaire, envisagez un joint en sifflet comme alternative plus solide qui évite le décalage d'un joint à recouvrement.

- Si votre objectif principal est l'assemblage de métaux dissemblables ou de tubes : Privilégiez un joint à recouvrement ou de type manchon. Cette conception offre une résistance supérieure et s'adapte mieux aux contraintes dues aux différentes vitesses de dilatation thermique.

En fin de compte, une conception de joint réfléchie est la façon dont vous transformez le brasage d'une simple méthode d'assemblage en un puissant outil d'ingénierie.

Tableau récapitulatif :

| Type de joint | Caractéristique clé | Facteur de résistance principal | Cas d'utilisation idéal |

|---|---|---|---|

| Joint bout à bout | Pièces jointes bout à bout | Section transversale de l'élément le plus mince | Applications nécessitant un alignement précis |

| Joint à recouvrement | Les pièces se chevauchent | Surface de cisaillement (zone de chevauchement) | Résistance et fiabilité maximales |

| Joint en sifflet | Surfaces d'accouplement inclinées | Surface de liaison accrue | Un compromis entre résistance et alignement |

Prêt à obtenir des joints brasés plus solides et plus fiables dans votre laboratoire ou sur votre ligne de production ?

La bonne conception de joint est essentielle, mais il en va de même pour le bon équipement. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins spécifiques en matière de brasage et de traitement thermique.

Nous vous aidons à :

- Assurer la précision : Atteindre les jeux de joint critiques (0,001-0,005 pouce) nécessaires pour une action capillaire parfaite.

- Optimiser les processus : Utiliser des fours et des systèmes de chauffage conçus pour des cycles thermiques uniformes, essentiels lors de l'assemblage de métaux dissemblables.

- Améliorer la fiabilité : Obtenir des résultats cohérents et à haute résistance lot après lot.

Discutons de la manière dont nos solutions peuvent améliorer vos applications de brasage. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

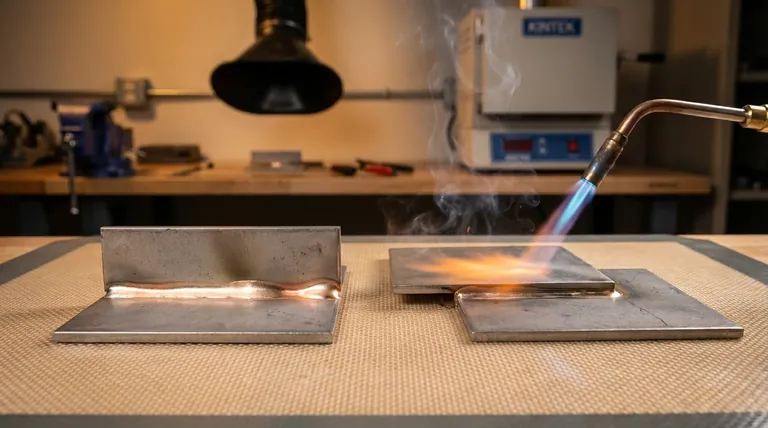

Guide Visuel

Produits associés

- Machine de tamisage vibrant tridimensionnel humide de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Diamant CVD pour applications de gestion thermique

- Lyophilisateur de laboratoire haute performance

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

Les gens demandent aussi

- Quelle fonction un système de tamisage remplit-il lors du prétraitement des poudres HPS ? Assurer une distribution granulométrique uniforme

- Quel est le but de l'utilisation de systèmes de tamisage vibrant de haute précision ? Maîtriser la qualité de la charge dans les composites bois-plastique

- Quelle est la fonction d'un tamiseur vibrant ? Réaliser une analyse granulométrique précise

- Quels sont les composants d'une machine de tamisage ? Découvrez l'anatomie de la séparation de particules de précision

- À quoi sert un agitateur de tamis vibrant ? Obtenez une analyse précise de la taille des particules pour votre laboratoire