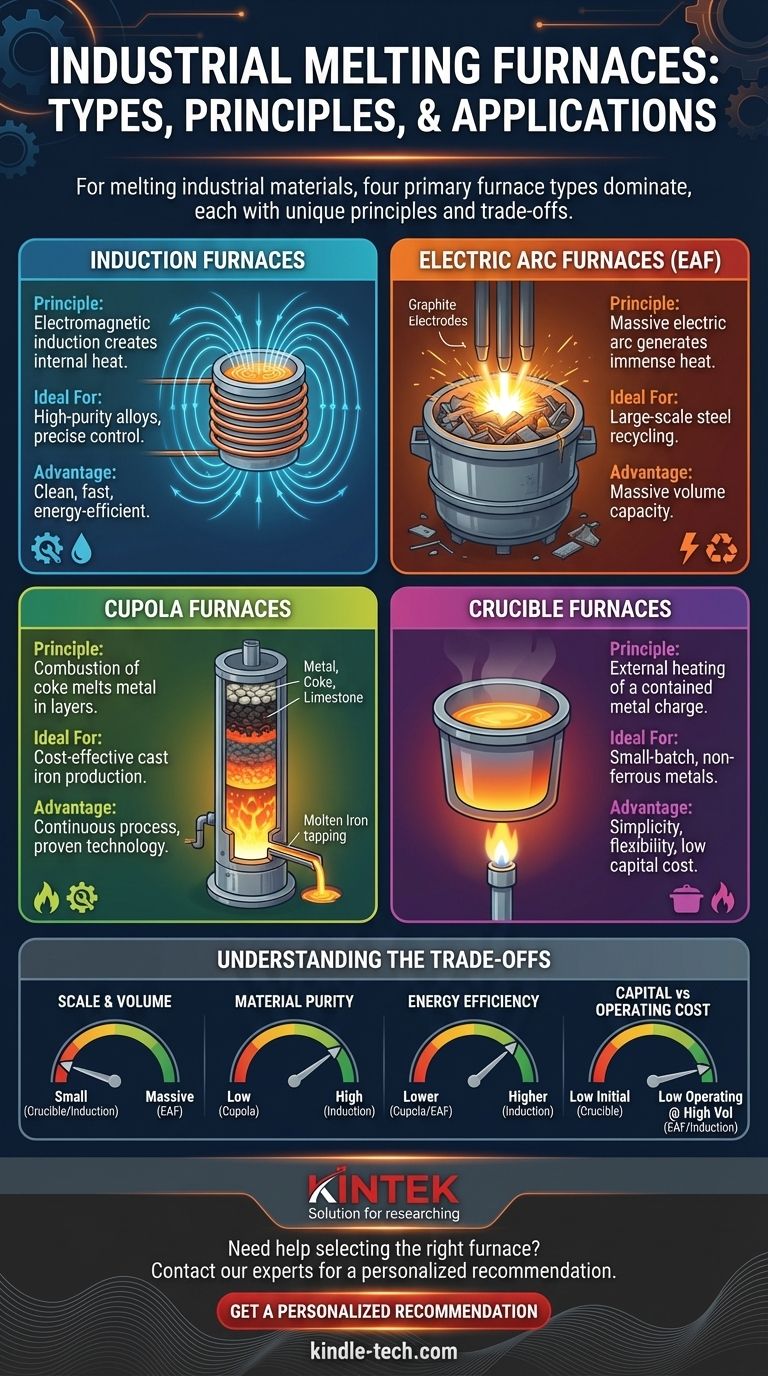

Pour la fusion de matériaux industriels, les quatre principaux types de fours sont les fours à induction, les fours à arc électrique (FAE), les cubilots et les fours creusets. Chacun fonctionne selon un principe différent et convient à des matériaux, des échelles de production et des exigences de pureté spécifiques. Bien qu'il existe d'autres types de fours, tels que les fours à plasma ou sous vide, ils sont généralement utilisés pour des procédés thermiques plus spécialisés plutôt que pour la fusion tout usage.

Le facteur le plus critique dans le choix d'un four n'est pas de trouver le « meilleur », mais d'adapter la technologie à votre objectif spécifique. La décision dépend des compromis entre l'échelle de production, la pureté du matériau, l'efficacité énergétique et le coût opérationnel.

Les quatre principaux : fours de fusion industriels

La grande majorité de la fusion de métaux industriels est assurée par quatre conceptions de fours principales. Comprendre leurs principes de fonctionnement fondamentaux révèle leurs applications idéales.

Fours à induction

Un four à induction utilise des courants électriques alternatifs puissants pour créer un champ électromagnétique fort autour du métal. Ce champ induit des courants électriques tourbillonnants (courants de Foucault) dans le métal lui-même, générant une chaleur intense rapidement et proprement.

Étant donné que la chaleur est générée directement dans le matériau, le processus est extrêmement rapide, propre et économe en énergie. Cette méthode offre également un excellent contrôle de la température et minimise la perte d'éléments d'alliage précieux.

Fours à arc électrique (FAE)

Un four à arc électrique fait fondre le matériau en créant un arc électrique massif entre de grandes électrodes en graphite et la charge métallique. L'arc génère une énergie thermique immense, atteignant des températures suffisamment élevées pour faire fondre des tonnes de matériau en peu de temps.

Les FAE sont les bêtes de somme de l'industrie sidérurgique, en particulier pour le recyclage de la ferraille d'acier. Leur principal avantage est leur capacité à traiter de très grands volumes, ce qui les rend essentiels pour la production d'acier à grande échelle.

Cubilots (Fours à réverbère)

Un cubilot est un four vertical, haut et cylindrique. Des couches de métal (comme de la fonte brute et de la ferraille), de coke (un combustible à haute teneur en carbone) et de calcaire (un agent de flux) sont chargées par le haut. Lorsque le coke brûle, il fait fondre le métal, qui s'écoule vers le bas pour être soutiré.

Bien qu'il s'agisse d'une technologie plus traditionnelle, les cubilots sont toujours largement utilisés pour la production économique de fontes dans les fonderies. Il s'agit d'un processus continu, contrairement aux processus par lots des FAE ou des fours à induction.

Fours creusets

Un four creuset est l'une des conceptions les plus simples. Il se compose d'un récipient résistant aux hautes températures, ou creuset, qui contient la charge métallique. Le creuset est ensuite chauffé extérieurement par une flamme ou un élément chauffant électrique.

Ces fours sont idéaux pour les petits lots et sont couramment utilisés pour faire fondre des métaux non ferreux comme l'aluminium, le laiton et le bronze. Leur simplicité et leur coût d'investissement inférieur les rendent accessibles aux petites fonderies et ateliers.

Fours spécialisés et spécifiques au processus

Au-delà des quatre principaux, d'autres fours sont utilisés pour des applications très spécifiques, se concentrant souvent sur des matériaux avancés ou des processus autres que la simple fusion.

Fours à plasma

Les fours à plasma utilisent un jet de gaz ionisé (plasma) pour générer une chaleur extrême. Ils sont utilisés pour les matériaux qui nécessitent des points de fusion très élevés, tels que les céramiques ou les métaux réfractaires. Cette technologie peut produire un produit final de très grande pureté.

Fours tubulaires et sous vide : Pour le traitement thermique

Il est important de distinguer la fusion d'autres processus thermiques. Les fours tubulaires et sous vide sont des outils essentiels, mais ils ne sont généralement pas utilisés pour transformer de grands volumes de métal solide en état liquide pour la coulée.

Leur fonction est plutôt le traitement thermique. Cela comprend des processus tels que le recuit (ramollissement du métal), le brasage (assemblage de matériaux), la purification et le vieillissement, où un contrôle précis de la température dans une atmosphère contrôlée est plus important que la fusion en vrac.

Comprendre les compromis

Aucune technologie de four n'est universellement supérieure. Le bon choix dépend entièrement de l'équilibre entre les facteurs opérationnels clés.

Échelle et volume

Les FAE sont conçus pour une échelle massive, faisant fondre plus de 100 tonnes d'acier à la fois. En revanche, les fours à induction et creusets sont mieux adaptés aux lots plus petits et plus flexibles, allant de quelques kilogrammes à plusieurs tonnes.

Pureté et contrôle du matériau

Les fours à induction offrent le plus haut niveau de contrôle et de pureté. L'action d'agitation électromagnétique favorise un mélange homogène, et l'absence de sous-produits de combustion assure la propreté. Les cubilots, qui brûlent du coke directement avec le métal, offrent le moins de contrôle sur la chimie finale.

Source d'énergie et efficacité

Les fours à induction sont reconnus pour leur haute efficacité énergétique, car ils convertissent l'énergie électrique directement en chaleur dans le métal. Les FAE sont également alimentés électriquement mais consomment d'énormes quantités d'énergie en raison de leur taille. Les cubilots dépendent d'une source de combustible chimique (coke), ce qui entraîne des considérations de coût et environnementales différentes.

Coûts d'investissement par rapport aux coûts d'exploitation

Les fours creusets ont généralement le coût d'investissement initial le plus bas, ce qui les rend accessibles aux petites opérations. Les installations de FAE et de fours à induction à grande échelle représentent des dépenses d'investissement importantes, mais peuvent offrir des coûts d'exploitation inférieurs par tonne à des volumes élevés.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif final. Analysez vos priorités opérationnelles pour sélectionner la technologie la plus efficace.

- Si votre objectif principal est le recyclage d'acier à grande échelle : Un four à arc électrique est la norme de l'industrie pour sa capacité de volume massive.

- Si votre objectif principal est les alliages de haute pureté et un contrôle précis de la température : Un four à induction offre une propreté, une efficacité et un contrôle inégalés.

- Si votre objectif principal est la production continue et économique de fonte : Un cubilot reste une solution robuste et éprouvée.

- Si votre objectif principal est la fusion de métaux non ferreux en petits lots : Un four creuset offre simplicité, flexibilité et une faible barrière à l'entrée.

En fin de compte, le four le plus efficace est celui qui correspond parfaitement à votre matériau, à votre échelle de production et à vos exigences de qualité.

Tableau récapitulatif :

| Type de four | Idéal pour | Avantage clé |

|---|---|---|

| Four à induction | Alliages de haute pureté, contrôle précis | Fusion propre, rapide et économe en énergie |

| Four à arc électrique (FAE) | Recyclage d'acier à grande échelle | Capacité de volume massive |

| Cubilot | Production économique de fonte | Processus continu, technologie éprouvée |

| Four creuset | Fusion de métaux non ferreux en petits lots | Simplicité, flexibilité, faible coût d'investissement |

Vous hésitez encore sur le four de fusion adapté à votre laboratoire ou à votre chaîne de production ?

L'équipe de KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, y compris les solutions de traitement thermique. Nous pouvons vous aider à analyser vos besoins spécifiques en matière de matériaux, de volume et de pureté afin de sélectionner la technologie de four parfaite pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment l'équipement adéquat peut améliorer votre efficacité, votre contrôle et la qualité de votre produit final.

Obtenir une recommandation personnalisée

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quel rôle jouent les fours à haute température dans le traitement métallurgique des minerais d'antimoine ? Maîtriser le raffinage de la stibine

- Qu'est-ce que la technique de fusion à l'arc ? Maîtriser la fusion de métaux de haute pureté pour les alliages réfractaires

- Pourquoi un four de séchage sous vide de laboratoire est-il recommandé pour les résidus de paille de riz ? Protégez l'intégrité de votre biomasse

- Comment se produit le frittage ? Un guide pour transformer la poudre en pièces solides

- Quels matériaux sont utilisés dans le moulage sous vide ? Un guide sur les moules en silicone et les résines de polyuréthane

- Qu'est-ce que l'acier inoxydable au vanadium ? Découvrez la puissance de l'acier inoxydable au vanadium pour une résistance à l'usure supérieure

- Quelle est l'application du vide dans l'industrie ? Libérez la pureté et la performance dans les processus critiques

- Comment la chaleur est-elle transmise dans le vide ? Maîtriser le rayonnement thermique pour la pureté et la précision