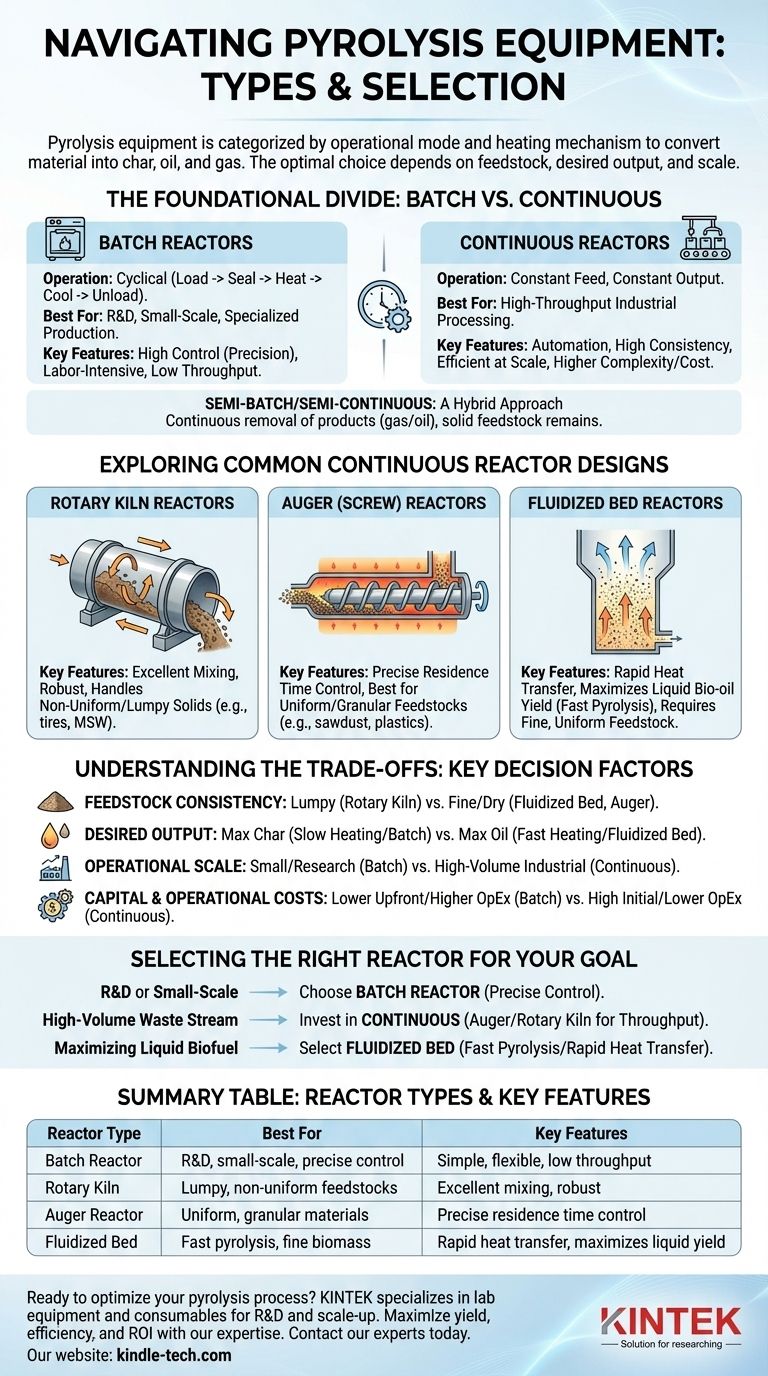

À la base, l'équipement de pyrolyse est classé selon son mode de fonctionnement et le mécanisme spécifique utilisé pour chauffer et transporter le matériau. Les principaux types sont les réacteurs discontinus, idéaux pour les applications à petite échelle et de recherche, et les réacteurs continus, conçus pour le traitement industriel à haut débit. Au sein des systèmes continus, des conceptions comme les fours rotatifs, les réacteurs à vis sans fin et les lits fluidisés sont choisies en fonction de la matière première spécifique et du produit final souhaité.

Le choix de l'équipement de pyrolyse ne consiste pas à trouver le "meilleur" type, mais à faire correspondre la conception du réacteur à trois facteurs critiques : la forme physique de votre matière première, les produits de sortie souhaités (charbon, huile ou gaz), et votre échelle opérationnelle requise.

La division fondamentale : fonctionnement discontinu ou continu

La décision la plus fondamentale dans la technologie de la pyrolyse est de choisir entre un processus discontinu ou continu. Ce choix dicte l'échelle du projet, les besoins en main-d'œuvre et le flux de travail global.

Réacteurs discontinus : Précision et flexibilité

Un réacteur discontinu fonctionne comme un four. Le matériau est chargé, le système est scellé, chauffé à la température cible pendant un temps défini, puis refroidi avant que les produits ne soient retirés.

Cette conception est la plus simple et la plus courante pour la recherche en laboratoire et la production spécialisée à petite échelle.

Ils offrent un excellent contrôle du temps de réaction et de la température pour un lot donné. Cependant, ils sont gourmands en main-d'œuvre et ont un faible débit en raison du processus cyclique de chargement, chauffage, refroidissement et déchargement.

Réacteurs continus : Échelle et efficacité

Un réacteur continu fonctionne comme une chaîne de montage. La matière première est constamment alimentée à une extrémité du système, et le charbon, l'huile et le gaz résultants sont continuellement retirés de l'autre.

Ces systèmes sont la norme pour les applications à l'échelle industrielle où un débit élevé et l'automatisation sont essentiels. Ils fournissent un produit très cohérent car les conditions de fonctionnement restent stables.

Bien qu'efficaces à grande échelle, les réacteurs continus sont plus complexes, ont un coût d'investissement initial plus élevé et sont souvent moins tolérants aux variations de taille et de composition de la matière première que les systèmes discontinus.

Semi-discontinu/Semi-continu : Une approche hybride

Ce modèle hybride implique le retrait continu de certains produits (comme le gaz et l'huile) tandis que la matière première solide et le charbon restent dans le réacteur pendant toute la durée du "lot".

Il offre un compromis, offrant une meilleure efficacité qu'un système purement discontinu sans la complexité mécanique totale d'une conception entièrement continue.

Exploration des conceptions courantes de réacteurs continus

Une fois que vous avez opté pour un processus continu, plusieurs conceptions éprouvées existent, chacune optimisée pour différents types de matériaux et caractéristiques de transfert de chaleur.

Réacteurs à four rotatif

Un four rotatif est un grand tambour cylindrique rotatif légèrement incliné. Au fur et à mesure que le tambour tourne, la matière première tombe et se mélange, se déplaçant progressivement de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure.

Cette action de culbutage assure un excellent mélange, garantissant un chauffage uniforme. Les fours rotatifs sont robustes et très efficaces pour traiter les solides non uniformes et grumeleux comme les pneus entiers, les déchets solides municipaux et les boues.

Réacteurs à vis sans fin (Auger)

Un réacteur à vis sans fin utilise une ou plusieurs grandes vis (vis d'Archimède) pour pousser le matériau à travers un tube horizontal ou incliné chauffé.

Cette conception offre un contrôle précis sur la durée de séjour du matériau dans le réacteur (temps de résidence). Elle convient mieux aux matières premières plus uniformes et granulaires comme la sciure de bois, les plastiques déchiquetés ou les poudres agricoles.

Réacteurs à lit fluidisé

Dans un lit fluidisé, un flux ascendant de gaz chaud est utilisé pour suspendre les particules de matière première, les faisant se comporter comme un fluide. Cette "fluidisation" crée un environnement de mélange intense et de transfert de chaleur extrêmement rapide.

Ces réacteurs sont idéaux pour la pyrolyse rapide, un processus conçu pour maximiser le rendement en bio-huile liquide. Ils nécessitent des particules de matière première petites et uniformes qui peuvent être facilement suspendues par le flux de gaz.

Comprendre les compromis : Facteurs de décision clés

Le choix du bon équipement nécessite une évaluation lucide des compromis techniques et économiques impliqués. Votre décision doit être guidée par les facteurs suivants.

Cohérence et forme de la matière première

La nature physique de votre matériau d'entrée est primordiale. Les matériaux grumeleux et hétérogènes (comme les débris de construction) sont bien traités par un four rotatif robuste, tandis que les poudres fines et sèches (comme la farine de biomasse) sont parfaites pour un lit fluidisé ou un réacteur à vis sans fin.

Produits de sortie souhaités (charbon, huile, gaz)

Votre objectif principal de produit dicte les conditions de processus idéales, ce qui favorise à son tour certains types de réacteurs.

Un chauffage lent avec de longs temps de résidence, typique des réacteurs discontinus, maximise la production de charbon. Un chauffage extrêmement rapide avec de courts temps de résidence, la spécialité des réacteurs à lit fluidisé, maximise la production d'huile liquide.

Échelle opérationnelle et débit

Votre volume de traitement requis est une ligne de démarcation claire. Si vous traitez quelques centaines de kilogrammes par jour ou effectuez des recherches, un réacteur discontinu est suffisant. Si vous devez traiter plusieurs tonnes par heure, un système continu est la seule option viable.

Coûts d'investissement et d'exploitation

Les systèmes discontinus ont un coût d'investissement initial plus faible mais des coûts d'exploitation plus élevés par tonne en raison de la main-d'œuvre et des inefficacités. Les systèmes continus ont un investissement initial très élevé mais bénéficient d'économies d'échelle et d'automatisation, ce qui entraîne un coût par tonne traitée plus faible.

Sélectionner le bon réacteur pour votre objectif

En fin de compte, l'équipement optimal est celui qui correspond aux objectifs spécifiques de votre projet.

- Si votre objectif principal est la R&D ou le traitement spécialisé à petite échelle : Choisissez un réacteur discontinu pour son contrôle précis du processus et sa flexibilité opérationnelle.

- Si votre objectif principal est le traitement à grand volume d'un flux de déchets cohérent : Investissez dans un réacteur continu comme une vis sans fin ou un four rotatif pour maximiser le débit et l'automatisation.

- Si votre objectif principal est de maximiser le rendement en biocarburant liquide à partir de biomasse fine : Sélectionnez un système de pyrolyse rapide, tel qu'un réacteur à lit fluidisé, pour ses taux de transfert de chaleur supérieurs.

Comprendre l'interaction entre votre matériau, vos objectifs de produit et votre échelle opérationnelle est la clé pour concevoir une entreprise de pyrolyse réussie.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristiques clés |

|---|---|---|

| Réacteur discontinu | R&D, petite échelle, contrôle précis | Simple, flexible, faible débit |

| Four rotatif | Matières premières grumeleuses, non uniformes (ex: pneus, déchets municipaux) | Excellent mélange, robuste, gère les solides |

| Réacteur à vis sans fin | Matériaux uniformes, granulaires (ex: sciure, plastiques) | Contrôle précis du temps de résidence |

| Lit fluidisé | Pyrolyse rapide, biomasse fine pour la bio-huile | Transfert de chaleur rapide, maximise le rendement liquide |

Prêt à optimiser votre processus de pyrolyse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la R&D et la mise à l'échelle de la pyrolyse. Que vous testiez des matières premières dans un réacteur discontinu ou que vous passiez à la production continue, notre expertise vous assure d'obtenir le bon équipement pour vos besoins spécifiques, maximisant le rendement, l'efficacité et le retour sur investissement. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

Les gens demandent aussi

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes