À la base, la pyrolyse est un processus de décomposition thermique dans un environnement exempt d'oxygène, et le réacteur est le récipient où cette transformation se produit. Les types de réacteurs les plus courants comprennent les réacteurs à lit fixe, à lit fluidisé, les fours rotatifs et les réacteurs à vis sans fin (ou à vis), mais des dizaines de variations existent, chacune conçue pour optimiser des résultats spécifiques. La différence essentielle entre eux réside dans la manière dont ils transfèrent la chaleur à la matière première et dans la durée pendant laquelle ils la maintiennent à température.

Le nombre impressionnant de types de réacteurs peut être déroutant, mais le choix ne consiste pas à trouver le seul « meilleur » réacteur. Il s'agit d'adapter la conception spécifique du réacteur — sa méthode de chauffage, sa manipulation des matériaux et son temps de séjour — au produit principal que vous avez l'intention de créer : bio-huile, biocharbon ou gaz de synthèse.

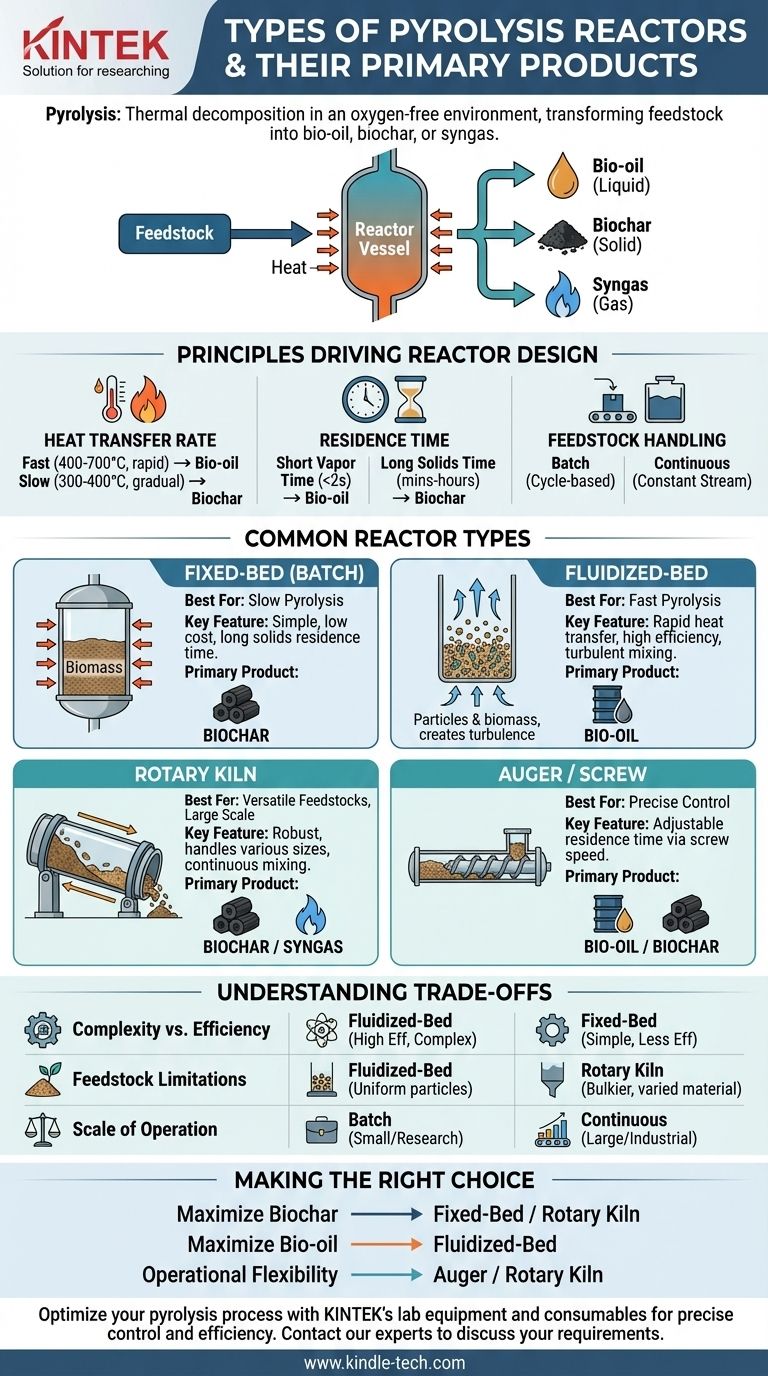

Les principes qui régissent la conception des réacteurs

Pour comprendre les différences entre les réacteurs, vous devez d'abord comprendre les variables qu'ils sont construits pour contrôler. La performance d'un réacteur est définie par sa capacité à gérer le transfert de chaleur, le temps de séjour et le mouvement de la matière première.

Taux de transfert de chaleur : le facteur décisif

La vitesse à laquelle la chaleur est transférée à la biomasse est le facteur le plus critique déterminant le mélange de produits finaux.

La pyrolyse rapide, qui nécessite un chauffage rapide à des températures de 400 à 700 °C, décompose la biomasse en vapeurs qui peuvent être condensées en une bio-huile liquide. Ce processus exige un réacteur capable de chauffer les particules très rapidement.

La pyrolyse lente, à l'inverse, utilise des températures plus basses (300-400 °C) et des vitesses de chauffage beaucoup plus lentes. Cet environnement favorise la formation d'une structure carbonée solide et stable connue sous le nom de biocharbon.

Temps de séjour : durée pendant laquelle le matériau reste chaud

Le temps de séjour fait référence à la durée pendant laquelle la biomasse reste dans la zone chaude du réacteur.

Pour la pyrolyse rapide, un temps de séjour des vapeurs très court (généralement inférieur à 2 secondes) est crucial pour empêcher les vapeurs précieuses de se décomposer davantage (craquer) en gaz non condensables.

Pour la pyrolyse lente, un temps de séjour des solides beaucoup plus long (de quelques minutes à quelques heures) est nécessaire pour assurer la conversion complète de la biomasse en biocharbon.

Manipulation de la matière première : discontinu (batch) vs continu

Les réacteurs peuvent être classés en fonction de la manière dont ils traitent les matériaux.

Les réacteurs discontinus (batch), comme de nombreuses conceptions à lit fixe, sont chargés avec une quantité définie de matière première, scellés, et passent par un cycle complet avant d'être vidés. Ils sont simples mais moins efficaces pour la production à grande échelle.

Les réacteurs continus, tels que les systèmes à lit fluidisé et à vis sans fin, sont alimentés par un flux constant de matière première et déchargent continuellement les produits, permettant un fonctionnement industriel ininterrompu.

Un examen plus approfondi des types de réacteurs courants

Avec ces principes à l'esprit, l'objectif de chaque type de réacteur majeur devient clair. Ce sont tous des outils conçus pour atteindre un ensemble spécifique de conditions de processus.

Réacteurs à lit fixe et discontinus (Pour la simplicité et le biocharbon)

Ce sont souvent les conceptions les plus simples, où la biomasse est placée dans un « lit » statique à l'intérieur d'un conteneur et chauffée de l'extérieur.

Étant donné que la chaleur doit pénétrer lentement une masse stationnaire, ces réacteurs sont intrinsèquement lents. Cela les rend idéaux pour la pyrolyse lente lorsque l'objectif principal est de maximiser le rendement en biocharbon. Leur construction simple signifie également des coûts d'investissement initiaux plus faibles.

Réacteurs à lit fluidisé (Pour un bio-huile à haut rendement)

Dans un réacteur à lit fluidisé, un gaz chaud (comme l'azote) est forcé à travers un lit de particules fines (comme le sable), provoquant la suspension de la matière première de biomasse, qui se comporte alors comme un fluide.

Cette « fluidisation » crée un mélange extrêmement turbulent et des taux de transfert de chaleur exceptionnellement élevés. C'est la condition idéale pour la pyrolyse rapide, faisant des réacteurs à lit fluidisé la norme industrielle pour maximiser la production de bio-huile liquide.

Fours Rotatifs (Pour la polyvalence et l'échelle)

Un four rotatif est un grand cylindre rotatif légèrement incliné. La matière première est introduite par l'extrémité supérieure et roule lentement vers l'extrémité inférieure à mesure que le four tourne.

La rotation mélange constamment le matériau, assurant une distribution uniforme de la chaleur. Bien que le transfert de chaleur ne soit pas aussi rapide que dans un lit fluidisé, ces réacteurs sont robustes, peuvent traiter une grande variété de tailles et de types de matières premières, et sont bien adaptés à la pyrolyse lente ou intermédiaire à grande échelle.

Réacteurs à vis sans fin et à vis (Pour un contrôle précis)

Un réacteur à vis sans fin utilise un grand mécanisme à vis pour pousser activement la matière première à travers un tube chauffé horizontal ou vertical.

L'avantage clé ici est le contrôle précis. La vitesse de rotation de la vis dicte directement le temps de séjour du matériau dans la zone chauffée. Ce haut degré de contrôle rend les réacteurs à vis sans fin très adaptables à différentes vitesses de pyrolyse et matières premières.

Comprendre les compromis

Aucune conception de réacteur n'est universellement supérieure. Le choix optimal implique toujours de mettre en balance des facteurs concurrents en fonction de vos objectifs opérationnels et de vos contraintes spécifiques.

Complexité vs Efficacité

Les réacteurs à lit fluidisé sont très efficaces pour produire de la bio-huile, mais ils sont mécaniquement complexes et sensibles aux propriétés de la matière première, nécessitant un contrôle opérationnel minutieux. En revanche, les réacteurs à lit fixe sont simples et fiables, mais bien moins efficaces pour le traitement continu.

Limites de la matière première

La nature physique de votre matière première est une contrainte critique. Un réacteur à lit fluidisé nécessite des particules fines de taille uniforme pour fonctionner correctement. Un four rotatif, en revanche, est beaucoup plus tolérant et peut traiter des matériaux plus volumineux et moins uniformes comme les déchets solides municipaux ou les copeaux de bois.

Échelle d'opération

Les réacteurs discontinus conviennent aux applications à petite échelle ou de recherche. Pour une production industrielle à haut débit, des systèmes continus comme les lits fluidisés circulants, les vis sans fin ou les grands fours rotatifs sont nécessaires pour réaliser des économies d'échelle, malgré leur investissement initial plus élevé.

Faire le bon choix pour votre objectif

Votre choix de réacteur doit être le reflet direct de votre objectif principal.

- Si votre objectif principal est de maximiser la production de biocharbon : Un processus de pyrolyse lente est requis, pour lequel les réacteurs à lit fixe plus simples ou les fours rotatifs robustes sont les outils les plus efficaces.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Un processus de pyrolyse rapide est essentiel, faisant des réacteurs à lit fluidisé à haut rendement ou des réacteurs ablatifs le choix supérieur en raison de leurs capacités de transfert de chaleur rapides.

- Si votre objectif principal est la flexibilité opérationnelle et le traitement de matières premières diverses : Envisagez un réacteur à vis sans fin (à vis) pour son contrôle précis du temps de séjour ou un four rotatif pour sa robustesse inégalée et sa tolérance aux matériaux.

En fin de compte, comprendre que la conception du réacteur façonne directement le mélange de produits finaux est la clé pour maîtriser la technologie de la pyrolyse.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristique clé | Produit principal |

|---|---|---|---|

| Lit fixe | Pyrolyse lente | Opération simple, discontinue | Biocharbon |

| Lit fluidisé | Pyrolyse rapide | Transfert de chaleur rapide, haute efficacité | Bio-huile |

| Four rotatif | Matières premières polyvalentes | Opération robuste, à grande échelle | Biocharbon / Gaz de synthèse |

| Vis sans fin/Vis | Contrôle précis | Temps de séjour ajustable | Bio-huile / Biocharbon |

Prêt à optimiser votre processus de pyrolyse ? Le bon réacteur est essentiel pour maximiser votre rendement en bio-huile, biocharbon ou gaz de synthèse. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de pyrolyse. Que vous passiez de la recherche à la mise à l'échelle ou que vous optimisiez un processus industriel, notre expertise garantit que vous obtenez le contrôle précis et l'efficacité requis pour réussir. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences de réacteurs de pyrolyse de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les types de centrifugeuses et leurs applications ? Trouvez l'outil adapté à vos besoins de séparation

- Quelle est la tension d'amorçage ? Ce n'est pas un chiffre unique – il s'agit de l'intensité du champ électrique

- Qu'est-ce que la pyrolyse dans les énergies renouvelables ? Convertir la biomasse et le méthane en carburants propres

- Quels sont les effets de la température dans le processus de travail des métaux ? Maîtriser la résistance, la ductilité et la microstructure

- Comment les échantillons biologiques sont-ils généralement stockés dans les congélateurs ULT ? Un guide pour une organisation systématique

- Quel est le rôle d'un agitateur industriel dans la co-précipitation de Mn-Ce/Al2O3 ? Assurer l'homogénéité du catalyseur et le contrôle du pH

- Quel est l'effet du traitement thermique sur la structure du grain ? Contrôlez les propriétés des métaux avec précision

- Quelle est la séquence du processus de traitement thermique ? Maîtrisez les 3 étapes pour des propriétés matérielles parfaites