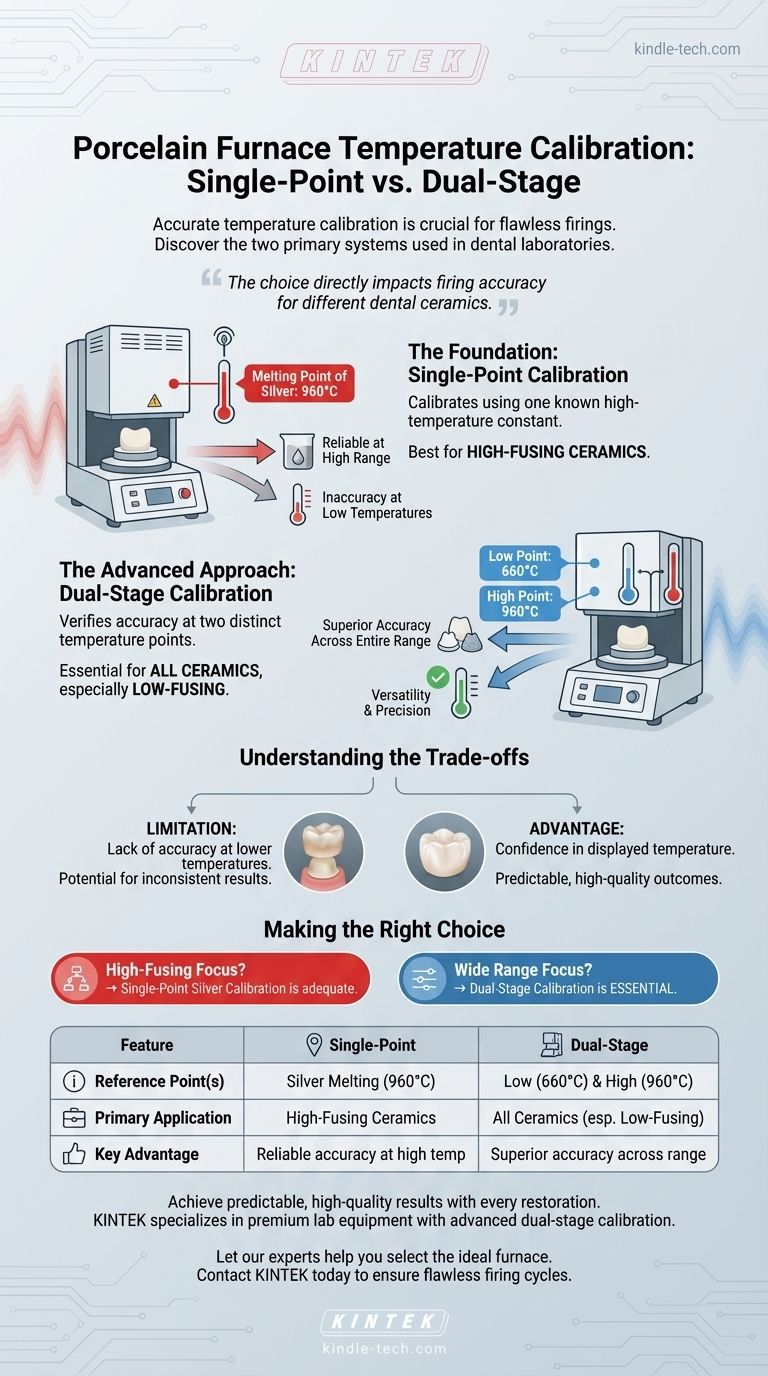

À la base, les fours à porcelaine utilisent deux principaux types de systèmes d'étalonnage de température : à point unique et à deux étages. La méthode traditionnelle repose sur une seule référence de haute température, généralement le point de fusion de l'argent, tandis que les systèmes plus avancés utilisent deux points de température distincts pour garantir la précision sur une plage beaucoup plus large.

Le choix entre un système d'étalonnage à point unique et à deux étages a un impact direct sur la précision de cuisson pour différents types de céramiques dentaires. Bien que le point unique soit adéquat pour les matériaux à haute fusion, l'étalonnage à deux étages est essentiel pour obtenir des résultats prévisibles avec les céramiques modernes à basse fusion.

La base : l'étalonnage à point unique

Comment ça marche

Un système à point unique étalonne le capteur de température du four par rapport à une constante physique connue. La référence la plus courante utilisée dans l'industrie est le point de fusion précis de l'argent (960°C).

Le four est programmé pour reconnaître cette température exacte, garantissant sa précision à ce point élevé spécifique.

L'application principale

Cette méthode est généralement efficace pour les céramiques à haute fusion. Comme ces matériaux cuisent à des températures proches du point de référence de l'argent, l'étalonnage du four reste fiable et précis dans cette plage étroite de haute température.

L'approche avancée : l'étalonnage à deux étages

Combler le manque de précision

Se fier à un seul point de haute température peut entraîner des inexactitudes importantes lors de la cuisson de matériaux à des températures beaucoup plus basses. L'étalonnage à deux étages a été développé pour résoudre exactement ce problème.

La méthode à deux points

Ce système utilise une méthode brevetée pour vérifier la précision à deux températures distinctes : une basse et une haute. Par exemple, il peut utiliser des points de référence à la fois à 660°C et 960°C.

Pourquoi c'est plus fiable

En étalonnant aux deux extrémités du spectre, un système à deux étages crée un profil de température beaucoup plus précis sur toute la plage opérationnelle du four. Cela garantit la précision, que vous travailliez avec des matériaux à basse ou haute fusion.

Comprendre les compromis

La limitation des systèmes à point unique

La principale faiblesse de l'étalonnage à point unique est son manque de précision à basse température. À mesure que le four s'éloigne de son point d'étalonnage unique (960°C), son potentiel de déviation de température augmente.

Cela peut entraîner des résultats incohérents, sous-cuits ou trop cuits, en particulier avec l'utilisation croissante des céramiques avancées à basse fusion.

L'avantage des systèmes à deux étages

L'avantage évident d'un système à deux étages est sa polyvalence et sa précision. Il garantit que la température affichée est la vraie température à l'intérieur du four, quel que soit le type de céramique utilisé.

Cette fiabilité est essentielle pour les laboratoires qui traitent une gamme variée de matériaux de restauration et exigent des résultats prévisibles et de haute qualité à chaque fois.

Faire le bon choix pour votre objectif

Le bon système d'étalonnage est celui qui correspond aux matériaux que vous utilisez le plus souvent.

- Si votre objectif principal est les céramiques à haute fusion : Un système d'étalonnage à point unique à l'argent est généralement adéquat et fiable pour vos besoins.

- Si votre objectif principal est une large gamme de matériaux, y compris les céramiques à basse fusion : Un système d'étalonnage à deux étages est essentiel pour obtenir une précision constante et des résultats cliniques prévisibles.

En fin de compte, choisir un four avec la bonne technologie d'étalonnage garantit la qualité, l'esthétique et la longévité de vos restaurations finales.

Tableau récapitulatif :

| Type d'étalonnage | Point(s) de référence clé(s) | Application principale | Avantage clé |

|---|---|---|---|

| Point unique | Point de fusion de l'argent (960°C) | Céramiques à haute fusion | Précision fiable à haute température |

| Deux étages | Point bas (par ex., 660°C) et point haut (960°C) | Toutes céramiques, en particulier à basse fusion | Précision supérieure sur toute la plage de température |

Obtenez des résultats prévisibles et de haute qualité à chaque restauration. Le bon étalonnage du four à porcelaine est essentiel pour la précision et la longévité de vos céramiques dentaires. KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris les fours avancés avec étalonnage à deux étages pour une précision ultime.

Laissez nos experts vous aider à sélectionner le four idéal pour vos besoins spécifiques en céramique. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre laboratoire et garantir des cycles de cuisson impeccables.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitation continue sous vide de graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Quelles sont les précautions de sécurité à prendre lors de l'utilisation d'un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité

- Quelle est la température optimale pour la calcination dans un four à moufle ? Obtenez des résultats précis et efficaces

- Quel EPI est requis pour un four à moufle ? Équipement essentiel pour la sécurité à haute température

- Quelle est la puissance nominale d'un four à moufle ? Choisissez la bonne tension et la bonne puissance pour votre laboratoire

- Pourquoi un four à moufle de laboratoire à haute température est-il nécessaire pour le traitement post-recuit de l'oxyde de cuivre ?