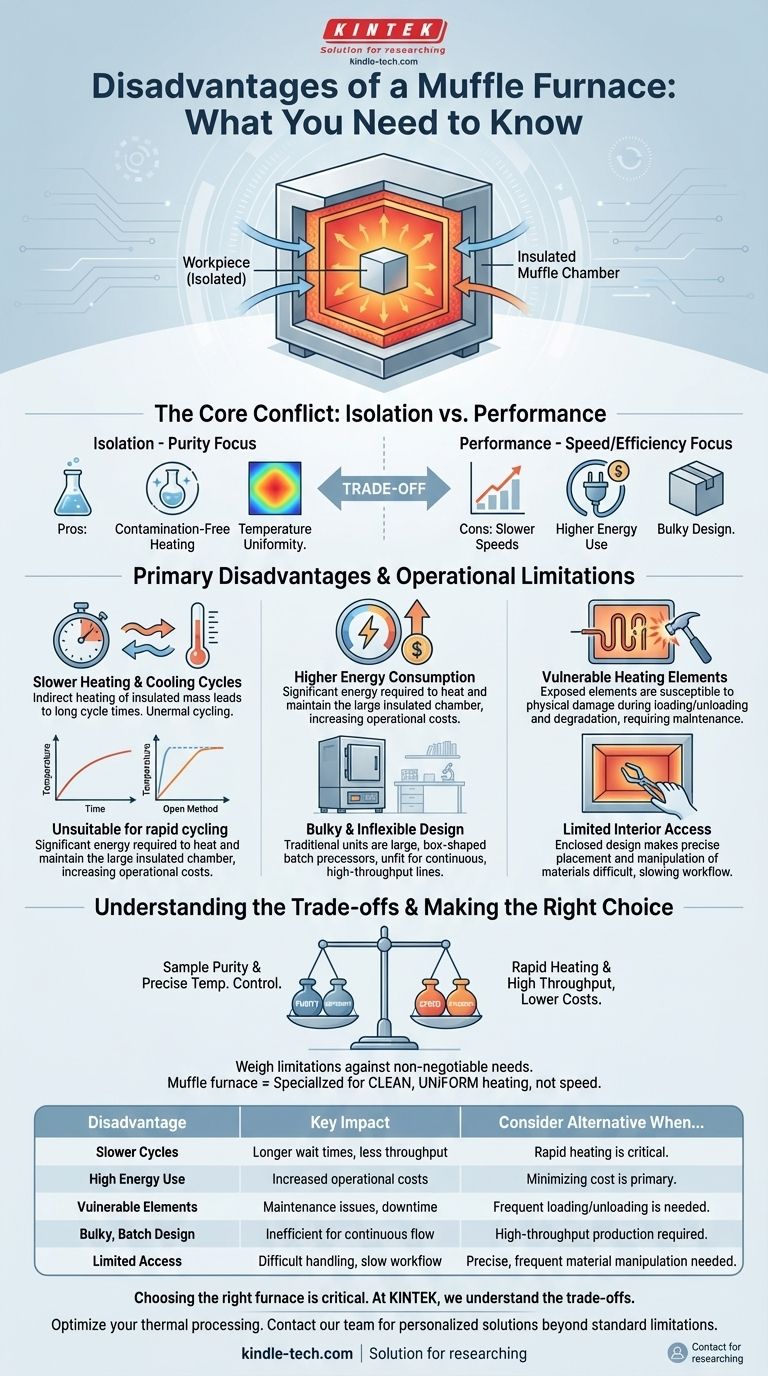

Les principaux inconvénients d'un four à moufle sont sa vitesse de chauffage plus lente, sa consommation d'énergie plus élevée et le risque d'endommagement de ses éléments chauffants internes. De plus, les conceptions conventionnelles peuvent être encombrantes, et la chambre fermée peut rendre l'accès et le placement des matériaux plus difficiles par rapport aux méthodes de chauffage ouvert.

Le compromis fondamental d'un four à moufle réside dans sa conception même. La caractéristique qui le rend précieux – une chambre isolée pour un chauffage sans contamination – agit également comme une barrière thermique, entraînant des inefficacités inhérentes en termes de vitesse et de consommation d'énergie.

Le conflit central : Isolation contre performance

La caractéristique distinctive d'un four à moufle est son "moufle" – une chambre intérieure isolée qui sépare le matériau chauffé des éléments chauffants et de tout contaminant potentiel, tel que les sous-produits de combustion dans les modèles non électriques. Cette conception est excellente pour la pureté mais introduit des inconvénients en termes de performance.

Cycles de chauffage et de refroidissement plus lents

Le four doit d'abord chauffer toute la masse de la chambre à moufle isolée avant que cette chaleur puisse être efficacement transférée à la pièce à travailler à l'intérieur.

Ce processus de chauffage indirect prend intrinsèquement plus de temps pour atteindre la température cible par rapport aux méthodes de chauffage directes comme une flamme nue ou un four à induction. Cela le rend moins idéal pour les applications nécessitant des cycles thermiques très rapides.

Consommation d'énergie plus élevée

Le chauffage de la grande masse thermique isolée de la chambre du four nécessite une quantité significative d'énergie.

Les conceptions conventionnelles, en particulier, sont connues pour leur consommation d'énergie élevée en raison du temps prolongé nécessaire pour atteindre et maintenir des températures élevées. Cela peut se traduire par des coûts opérationnels plus élevés, en particulier dans les environnements de production.

Limitations opérationnelles et de conception

Au-delà des performances thermiques, la conception physique de nombreux fours à moufle présente des défis pratiques.

Éléments chauffants vulnérables

Dans de nombreuses conceptions électriques conventionnelles, les éléments chauffants en fil de résistance sont exposés à l'intérieur de la structure du four.

Cette exposition peut les rendre sensibles aux dommages physiques lors du chargement et du déchargement ou à la dégradation au fil du temps, entraînant des problèmes de maintenance et de fiabilité.

Facteur de forme encombrant et inflexible

Traditionnellement, les fours à moufle sont des unités encombrantes, de forme cubique, avec les systèmes de contrôle logés dans un module séparé. Cela peut occuper un espace considérable en laboratoire ou au sol.

Leur nature fixe, de traitement par lots (utilisant une seule porte pour le chargement et le déchargement) les rend inadaptés aux lignes de fabrication continues ou à haut débit.

Accès intérieur limité

La conception de la chambre fermée, souvent profonde, peut rendre difficile le placement ou la manipulation précise des matériaux à l'intérieur du four.

Cela nécessite une manipulation soigneuse avec des pinces ou d'autres outils et peut ralentir le flux de travail, en particulier lors du traitement de plusieurs petits échantillons.

Comprendre les compromis

Les inconvénients d'un four à moufle ne deviennent critiques que lorsqu'ils sont mal alignés avec les objectifs de l'application. Le choix d'en utiliser un est un compromis conscient entre pureté et performance.

Pureté vs Vitesse

La plus grande force du four à moufle est d'isoler la pièce à travailler des contaminants, assurant un processus de chauffage propre.

Si la pureté de l'échantillon est votre priorité absolue (comme dans de nombreuses analyses chimiques ou traitements de matériaux spécialisés), la vitesse plus lente est un prix acceptable à payer. Si la vitesse est critique et qu'une légère contamination est tolérable, d'autres méthodes peuvent être supérieures.

Uniformité de la température vs Débit

La chambre fermée et isolée d'un four à moufle moderne offre une excellente uniformité de la température, garantissant que toute la pièce à travailler est traitée de manière homogène.

Cependant, cette précision a un coût en termes de débit. Sa nature d'outil de traitement par lots avec des temps de cycle plus longs le rend inefficace pour les applications exigeant une production rapide et continue.

Faire le bon choix pour votre application

Pour déterminer si un four à moufle est approprié, vous devez peser ses limitations par rapport aux exigences non négociables de votre travail.

- Si votre objectif principal est la pureté de l'échantillon et un contrôle précis de la température : Le four à moufle est probablement l'outil correct, et ses performances plus lentes sont un compromis nécessaire.

- Si votre objectif principal est un chauffage rapide et un débit élevé : Les temps de cycle plus lents et la nature du traitement par lots signifient que vous devriez envisager des alternatives comme les fours à induction ou à chauffage direct.

- Si votre objectif principal est de minimiser les coûts opérationnels : Vous devez évaluer attentivement la consommation d'énergie élevée des modèles conventionnels par rapport à l'efficacité des conceptions plus récentes pour votre cas d'utilisation spécifique.

En fin de compte, un four à moufle est un instrument spécialisé conçu pour un chauffage propre et uniforme dans un environnement contrôlé, et ses inconvénients sont la conséquence directe de cette conception spécialisée.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Chauffage/Refroidissement plus lent | Le chauffage indirect entraîne des temps de cycle plus longs, inadapté aux cycles thermiques rapides. |

| Consommation d'énergie plus élevée | Le chauffage de la masse de la chambre isolée augmente les coûts opérationnels. |

| Éléments chauffants vulnérables | Les éléments exposés peuvent être endommagés lors du chargement/déchargement, nécessitant une maintenance. |

| Conception encombrante, traitement par lots | Occupe un espace important et est inefficace pour une production continue à haut débit. |

| Accès intérieur limité | La chambre fermée peut rendre le placement et la manipulation des matériaux plus difficiles. |

Choisir le bon four est essentiel pour l'efficacité et le budget de votre laboratoire.

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et comprenons que les inconvénients d'un four à moufle standard pourraient ne pas correspondre à vos besoins spécifiques. Que vous ayez besoin d'un chauffage plus rapide, d'une meilleure efficacité énergétique ou d'une conception adaptée aux flux de travail à haut débit, nos experts peuvent vous aider à trouver la solution parfaite.

Laissez-nous vous aider à optimiser votre traitement thermique. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin de discuter de votre application et de trouver le four idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la plage de température d'un four ? De 1100°C à plus de 2000°C expliqué

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Que faut-il prendre en compte lors de la détermination du point de fusion ? Assurer une identification précise des composés et une évaluation de la pureté

- Qu'est-ce qui affecte l'intervalle de fusion ? Comprendre le rôle critique de la pureté et de la structure

- Quelle est la température d'un four ? Cela dépend de votre matériau et de l'objectif du processus