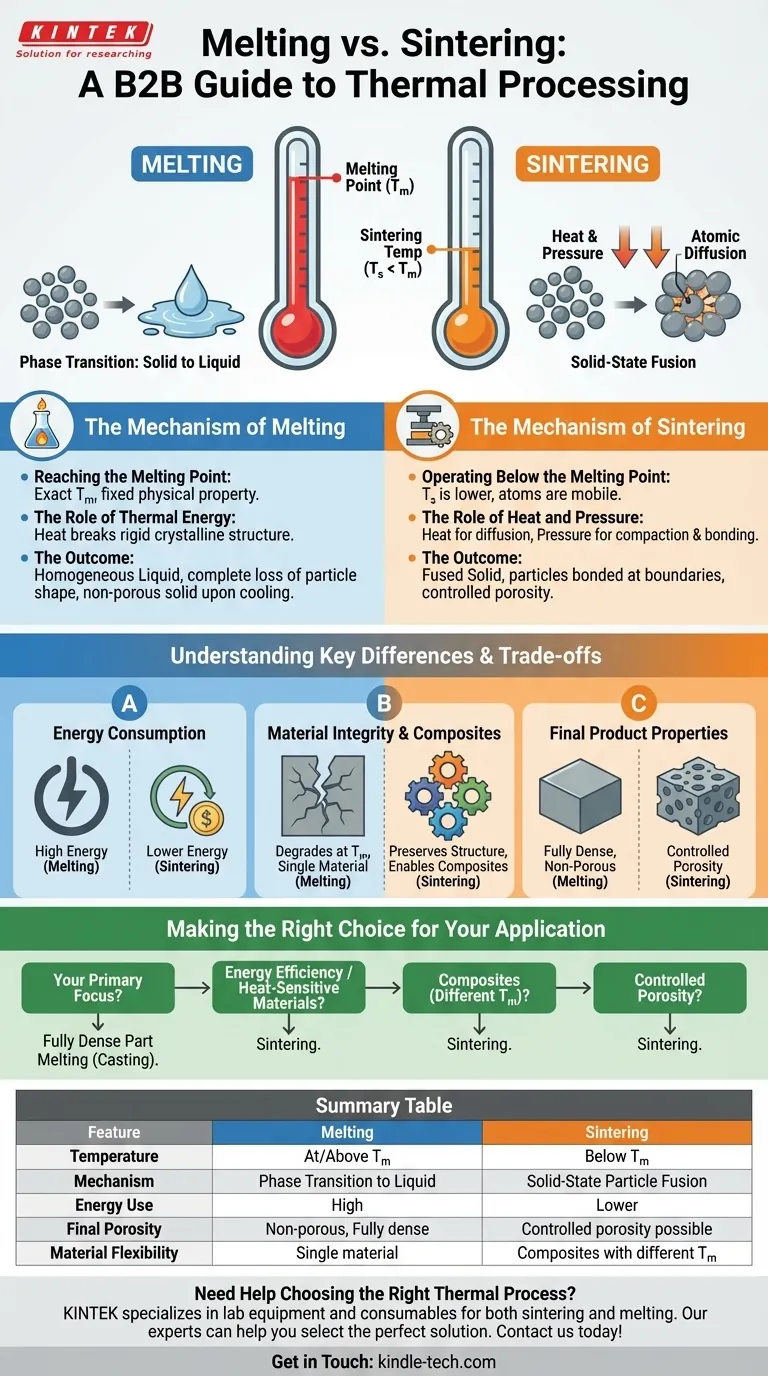

La différence fondamentale est que la température de frittage est toujours inférieure à la température de fusion d'un matériau. Le frittage est un processus qui fusionne des particules à l'état solide à l'aide de chaleur et de pression, tandis que la fusion est une transition de phase qui transforme un solide en un liquide complet à l'aide de la chaleur seule.

Le choix entre le frittage et la fusion n'est pas seulement une question de température ; c'est une décision stratégique. Vous choisissez entre fusionner des particules tout en préservant leur structure centrale (frittage) ou liquéfier complètement le matériau pour former un nouveau solide (fusion).

Le mécanisme de la fusion

La fusion est un processus thermique simple qui représente un changement fondamental dans l'état de la matière. Elle est régie par une propriété intrinsèque et spécifique d'un matériau.

Atteindre le point de fusion

Le point de fusion est la température exacte à laquelle une substance passe de l'état solide à l'état liquide. Cette température est une propriété physique fixe pour un matériau donné sous pression standard.

Le rôle de l'énergie thermique

La fusion repose uniquement sur l'énergie thermique. Lorsque la chaleur est appliquée, les atomes ou les molécules du solide acquièrent suffisamment d'énergie pour se libérer de leur structure cristalline rigide, leur permettant de se déplacer les uns par rapport aux autres à l'état liquide.

Le résultat : un liquide homogène

Le résultat final de la fusion est une perte complète de la forme initiale des particules. Le matériau devient un liquide uniforme et homogène qui, après refroidissement, se solidifiera en une masse dense et non poreuse.

Le mécanisme du frittage

Le frittage est une technique de fabrication plus complexe qui exploite la diffusion atomique pour créer des objets solides sans atteindre le point de fusion.

Fonctionnement en dessous du point de fusion

Le frittage se produit à une température généralement suffisamment élevée pour rendre les atomes mobiles, mais qui reste bien en dessous du point de fusion du matériau. C'est le principe fondamental du processus.

Le rôle de la chaleur et de la pression

Le frittage utilise une combinaison de chaleur et de pression. La chaleur fournit l'énergie nécessaire aux atomes situés à la surface des particules pour qu'ils diffusent, tandis que la pression compacte les particules, augmentant les points de contact où elles peuvent se lier et fusionner.

Le résultat : un solide fusionné

Le produit final du frittage est un objet solide où les particules individuelles ont été fusionnées à leurs limites. Ce processus peut être contrôlé pour créer des composants avec des niveaux de porosité spécifiques.

Comprendre les différences clés et les compromis

Le choix entre ces processus a des implications significatives sur la consommation d'énergie, la sélection des matériaux et les propriétés du produit final.

Consommation d'énergie

Le frittage nécessite beaucoup moins d'énergie que la fusion. Fonctionner à une température plus basse se traduit directement par des coûts énergétiques inférieurs et des temps de traitement plus rapides.

Intégrité du matériau et composites

Le frittage est la seule option viable pour les matériaux qui pourraient se dégrader ou se décomposer à leur point de fusion. Il permet également la création de composites en fusionnant des matériaux ayant des points de fusion très différents, tels que les métaux et les céramiques, qui ne pourraient jamais être combinés par fusion.

Propriétés du produit final

La fusion produit un objet entièrement dense et non poreux. Le frittage, en revanche, peut créer des produits avec une porosité contrôlée, une caractéristique essentielle pour des applications telles que les filtres, les paliers autolubrifiants et certains implants biomédicaux.

Faire le bon choix pour votre application

Votre objectif final dicte le processus thermique approprié pour votre matériau et le résultat souhaité.

- Si votre objectif principal est de créer une pièce entièrement dense et non poreuse à partir d'un seul métal : La fusion (coulée) est la méthode la plus directe et la plus efficace.

- Si votre objectif principal est l'efficacité énergétique ou de travailler avec des matériaux sensibles à la chaleur : Le frittage est le choix supérieur en raison de ses exigences de température plus basses.

- Si votre objectif principal est de créer un composite à partir de plusieurs matériaux ayant des points de fusion différents : Le frittage est le seul processus de fabrication réalisable.

- Si votre objectif principal est de produire un composant avec une porosité contrôlée : Le frittage offre le contrôle nécessaire sur la microstructure finale que la fusion ne peut pas offrir.

En fin de compte, comprendre la distinction entre ces températures vous permet de sélectionner l'outil de fabrication précis nécessaire pour atteindre votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Fusion | Frittage |

|---|---|---|

| Température | Au point de fusion ou au-dessus | En dessous du point de fusion |

| Mécanisme | Transition de phase vers le liquide | Fusion des particules à l'état solide |

| Consommation d'énergie | Élevée | Plus faible |

| Porosité finale | Non poreux, entièrement dense | Porosité contrôlée possible |

| Flexibilité des matériaux | Matériau unique | Composites avec différents points de fusion |

Besoin d'aide pour choisir le bon processus thermique pour vos matériaux ?

Comprendre la différence cruciale entre le frittage et la fusion est essentiel pour la réussite de la fabrication. Que votre objectif soit l'efficacité énergétique, la création de composites complexes ou l'obtention d'une porosité spécifique, l'équipement adéquat est indispensable.

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant les fours et les outils précis dont vous avez besoin pour les applications de frittage et de fusion. Nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer les capacités de votre laboratoire et atteindre vos objectifs d'ingénierie spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir vos besoins en matière de traitement des matériaux.

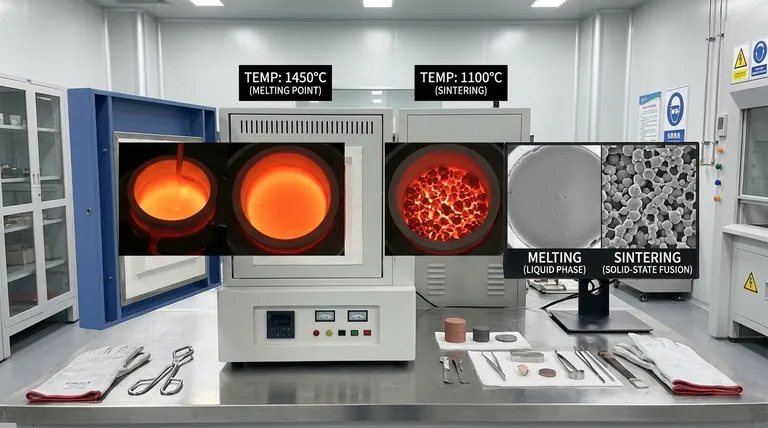

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques essentielles du processus de pyrolyse rapide ? Maximiser le rendement en bio-huile pour une conversion efficace de la biomasse

- Quels réfrigérants sont utilisés dans les congélateurs ULT et pourquoi ? Les unités modernes utilisent des hydrocarbures écologiques

- La biomasse peut-elle être utilisée pour produire de l'énergie ? Libérez l'énergie renouvelable des matériaux organiques

- Quelle est la signification physique de la couche limite la plus interne ? Perspectives cruciales pour le confinement des matériaux

- Quelle est la convivialité environnementale de la biomasse ? Cela dépend de l'approvisionnement et de la gestion

- Quels sont les composants de base d'un spectromètre IR ? Un guide des éléments essentiels des instruments FTIR

- Quelles sont les méthodes utilisées pour déposer des couches minces ? Un guide sur le PVD, le CVD et plus encore

- Quelle est la fonction d'un agitateur orbital à température constante dans l'hydrolyse de la biomasse ? Maximiser les rendements en sucre