À la base, le dépôt en phase vapeur se divise en deux familles fondamentales. Il s'agit du dépôt physique en phase vapeur (PVD) et du dépôt chimique en phase vapeur (CVD). Bien que ces deux techniques construisent des matériaux atome par atome ou molécule par molécule pour créer des couches ultra-minces, leurs méthodes pour y parvenir sont fondamentalement différentes, définissant leurs forces et applications uniques.

La distinction cruciale est la suivante : le dépôt physique en phase vapeur (PVD) est un processus mécanique qui transporte un matériau, tandis que le dépôt chimique en phase vapeur (CVD) est un processus chimique qui crée un nouveau matériau directement sur la surface cible. Comprendre cette différence est la clé pour sélectionner la bonne technologie pour votre objectif.

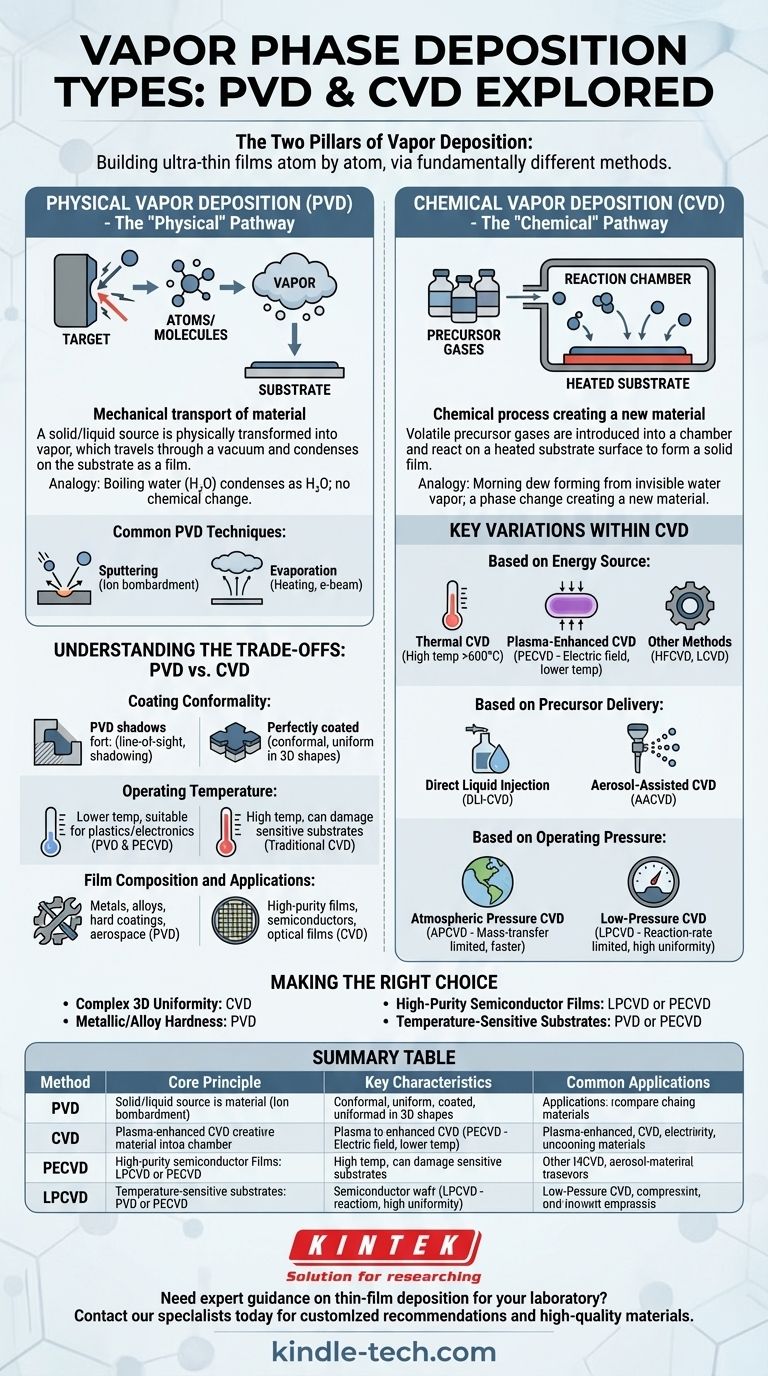

Les deux piliers du dépôt en phase vapeur

Pour saisir véritablement le paysage, vous devez d'abord comprendre la différence fondamentale entre le PVD et le CVD. Considérez cela comme la différence entre déplacer du sable avec une pelle et créer du grès à partir d'une réaction chimique.

Dépôt physique en phase vapeur (PVD) : La voie « physique »

Le PVD est un processus à ligne de visée où un matériau source solide ou liquide, appelé « cible », est physiquement transformé en vapeur. Cette vapeur traverse ensuite un environnement sous vide ou à basse pression et se condense sur le substrat sous forme de couche mince.

Le processus est analogue à l'ébullition de l'eau : l'eau elle-même (H₂O) est transformée en vapeur puis se condense sur une surface froide, toujours sous forme de H₂O. Aucun changement chimique ne se produit.

Les techniques PVD courantes comprennent la pulvérisation cathodique (sputtering), où des ions bombardent la cible pour éjecter des atomes, et l'évaporation, où la cible est chauffée jusqu'à ce que ses atomes se vaporisent, comme dans l'évaporation par faisceau d'électrons.

Dépôt chimique en phase vapeur (CVD) : La voie « chimique »

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent et réagissent sur une surface de substrat chauffée, formant une couche mince solide.

Il s'agit d'une véritable transformation chimique. La couche finale est un nouveau matériau, distinct des gaz précurseurs. Pensez à la façon dont la rosée du matin (eau liquide) se forme à partir de la vapeur d'eau invisible dans l'air – un changement de phase créant un « film » sur l'herbe.

Le résultat est un matériau très uniforme et souvent de très grande pureté, car la réaction chimique est précise et contrôlée.

Variations clés au sein des méthodes de dépôt

Au sein des deux familles principales, en particulier le CVD, de nombreuses variations existent, chacune étant adaptée à des matériaux, des substrats et des résultats spécifiques. Ces sous-types sont généralement définis par la manière dont l'énergie est fournie, dont les précurseurs sont livrés ou par la pression de fonctionnement.

Basé sur la source d'énergie

L'énergie utilisée pour piloter la réaction chimique est un différenciateur principal dans le CVD.

- CVD thermique : C'est la méthode classique, utilisant des températures élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire à la réaction des gaz précurseurs.

- CVD assisté par plasma (PECVD) : Cette méthode utilise un champ électrique pour générer un plasma. Le plasma de haute énergie fournit l'énergie nécessaire à la réaction, permettant le dépôt à des températures beaucoup plus basses.

- Autres méthodes : Des techniques comme le CVD à filament chaud (HFCVD) et le CVD par laser (LCVD) utilisent respectivement un fil chauffé ou un faisceau laser focalisé pour fournir une énergie localisée à la réaction.

Basé sur la livraison des précurseurs

La manière dont le précurseur chimique parvient à la chambre de réaction définit également le processus.

- Injection directe de liquide (DLI-CVD) : Un précurseur liquide est injecté avec précision dans une zone de vaporisation chauffée avant d'entrer dans la chambre principale sous forme de gaz.

- CVD assisté par aérosol (AACVD) : Un précurseur liquide est d'abord transformé en une fine brume d'aérosol, qui est ensuite transportée dans la chambre chauffée pour le dépôt.

Basé sur la pression de fonctionnement

La pression à l'intérieur de la chambre de réaction a un impact profond sur les propriétés de la couche mince.

- CVD à pression atmosphérique (APCVD) : Effectué à pression atmosphérique normale, ce processus est souvent limité par le transfert de masse, ce qui signifie que le taux de dépôt est régi par la vitesse à laquelle les gaz précurseurs peuvent se déplacer vers le substrat. Il est souvent plus rapide et plus simple pour la production à grande échelle.

- CVD à basse pression (LPCVD) : Effectué sous vide partiel, ce processus est limité par le taux de réaction. L'abondance de gaz précurseur signifie que le taux de dépôt est régi par la vitesse de la réaction chimique sur la surface elle-même, ce qui entraîne une excellente uniformité et conformité du film.

Comprendre les compromis : PVD vs CVD

Choisir entre PVD et CVD nécessite de peser leurs avantages et inconvénients inhérents pour votre application spécifique.

Conformité du revêtement

Le CVD excelle dans la production de revêtements conformes, ce qui signifie que la couche mince croît avec une épaisseur uniforme sur des formes complexes tridimensionnelles et à l'intérieur de tranchées ou de pores.

Le PVD est un processus à ligne de visée. Les surfaces qui ne font pas directement face au matériau source reçoivent peu ou pas de revêtement, créant un effet d'« ombre ».

Température de fonctionnement

Le CVD thermique traditionnel nécessite des températures très élevées qui peuvent endommager les substrats sensibles comme les plastiques ou certains composants électroniques.

Le PVD et le CVD assisté par plasma (PECVD) peuvent fonctionner à des températures nettement plus basses, ce qui les rend adaptés à une gamme plus large de matériaux.

Composition du film et applications

Le PVD est exceptionnellement adapté au dépôt de métaux, d'alliages et de certains composés céramiques. Il est largement utilisé pour les revêtements durs et résistants à la corrosion sur les outils et les films denses résistants à la température pour les composants aérospatiaux.

Le CVD est la méthode de choix pour créer des films stœchiométriques de très haute pureté comme le dioxyde de silicium ou le nitrure de silicium pour l'industrie des semi-conducteurs. Il est également utilisé pour créer des films optiques.

Faire le bon choix pour votre application

Votre objectif spécifique guidera votre décision. Considérez l'exigence principale de votre projet pour déterminer la meilleure voie à suivre.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Le CVD est le choix supérieur en raison de son excellente conformité.

- Si votre objectif principal est de déposer un revêtement métallique ou en alliage sur un outil pour la dureté : Le PVD est une norme industrielle très efficace et courante.

- Si votre objectif principal est de déposer un film diélectrique de haute pureté sur une tranche de semi-conducteur : Une forme de CVD, probablement LPCVD ou PECVD, est la technologie nécessaire.

- Si votre objectif principal est de revêtir un composant en plastique ou électronique sensible à la température : Un processus à température plus basse comme le PVD ou le CVD assisté par plasma (PECVD) est requis.

En identifiant d'abord si votre besoin est le transport physique ou la création chimique, vous pouvez naviguer avec confiance dans le monde complexe du dépôt de couches minces.

Tableau récapitulatif :

| Méthode | Principe de base | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transport mécanique du matériau | Processus à ligne de visée, températures plus basses, revêtements métalliques/alliages | Revêtements d'outils, composants aérospatiaux, finitions décoratives |

| Dépôt chimique en phase vapeur (CVD) | La réaction chimique crée un nouveau matériau | Excellente conformité, films de haute pureté, nécessite souvent des températures élevées | Dispositifs semi-conducteurs, revêtements optiques, revêtements 3D uniformes |

| CVD assisté par plasma (PECVD) | Réaction chimique pilotée par plasma | Fonctionnement à plus basse température, bonne couverture des marches | Substrats sensibles à la température, fabrication électronique |

| CVD à basse pression (LPCVD) | Réaction en environnement sous vide | Uniformité de film supérieure, limité par le taux de réaction | Films diélectriques de haute pureté, fabrication de semi-conducteurs |

Besoin de conseils d'experts sur le dépôt de couches minces pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision et de consommables pour tous vos besoins en dépôt en phase vapeur. Que vous travailliez avec des systèmes PVD pour les revêtements métalliques ou des réacteurs CVD pour les applications semi-conductrices, nos experts peuvent vous aider à choisir la bonne technologie pour vos exigences spécifiques.

Nous fournissons :

- Recommandations de systèmes de dépôt personnalisés

- Cibles et matériaux précurseurs de haute qualité

- Support technique pour un développement de processus optimal

- Solutions pour les échelles de recherche, de développement et de production

Contactez nos spécialistes du dépôt dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de recherche et de fabrication de couches minces avec l'équipement et les consommables appropriés pour votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant